¶ 材料参数

打印温度是3D打印过程中一个至关重要的参数,它直接影响到打印效果、材料性能以及打印成功率。调整适当的打印温度可以确保材料正确熔融和粘附,从而得到高质量的打印件。以下是关于打印温度的概念和其主要影响。

¶ 温度

¶ 概念

打印温度:

- 打印温度是指在3D打印过程中,喷嘴(或挤出头)加热到的温度,以使所使用的打印材料(如PLA、ABS、PETG等)熔融并能够顺利挤出和粘附。

¶ 主要影响

材料熔融与挤出:

- 不同类型的打印材料(如PLA、ABS、PETG等)都有各自的熔点和理想打印温度。正确的温度设置能够确保材料顺利熔融和通过喷嘴挤出。如果温度过低,材料可能无法充分熔融,导致挤出不连续或喷嘴堵塞;如果温度过高,材料可能会过于液化,导致打印件溢料或质量下降。

层间粘附:

- 适当的打印温度能够确保每一层材料在挤出后能够很好地粘附到前一层上,从而保证打印件的强度和完整性。如果温度过低,层间粘附力不足,可能导致分层或脆弱的部件;温度过高,则可能会导致打印件的形状精度下降。

表面质量:

- 温度设置对打印件的表面光滑度和细节有显著影响。过高的温度可能会导致材料过度流动,从而造成表面不平整或“拉丝”现象;过低的温度则可能导致表面粗糙或出现“蠕动”痕迹。

打印速度:

- 打印温度与打印速度密切相关。在较高的打印速度下,需要更高的打印温度以确保材料能及时熔融并顺利挤出。相反,较低的打印速度则可以适当降低打印温度。

材料特性:

- 不同材料对打印温度的要求不同。例如,PLA的理想打印温度通常在180-220°C之间,而ABS则在230-260°C之间。了解并遵循每种材料的推荐打印温度,可以确保打印件的质量和性能。

参数名称 |

参数含义 |

|

|---|---|---|

| 1 | 打印温度 | 打印时打印机喷头的温度。 |

| 2 | 首层打印温度 | 打印第一层的温度,设置为0表示禁用对第一层的温度特殊处理。 |

| 3 | 初始打印温度 | 可以启动打印的温度,表示加热到了打印温度时的最低温。 |

| 4 | 最终打印温度 | 在打印结束前已经开始冷却时的温度。 |

| 5 | 等待温度 | 未进行打印的喷嘴的等待时喷头的温度。 |

| 6 | 底板温度 | 用于加热底板的温度。如果温度是0,则底板将不会被加热。 |

| 7 | 腔室温度 | 打印机打印时的腔室维持温度。如果温度为0,则不调整腔室温度。 |

¶ 温度的参数设置页面

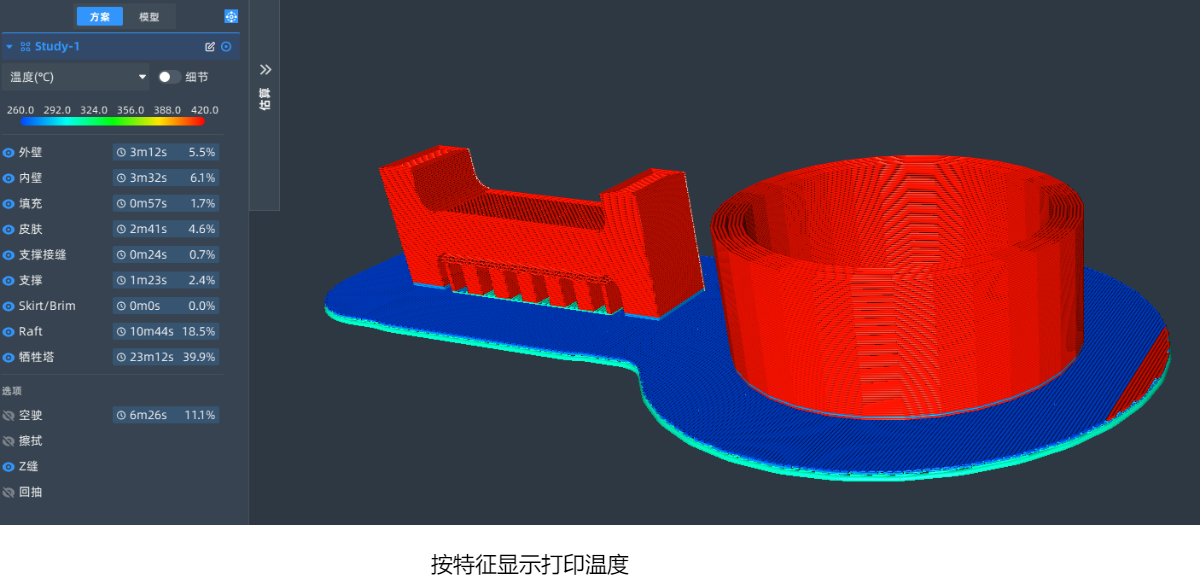

¶ 打印预览各特征的温度

¶ 流量

流量是指在3D打印过程中,从喷嘴挤出的材料量。它通常以百分比表示,基于切片软件默认设置的100%进行调整。例如,流量设置为110%意味着挤出材料比默认设置多10%,而设置为90%则意味着挤出材料比默认设置少10%。

参数名称 |

参数含义 |

|

|---|---|---|

| 1 | 流量 | 流量补偿,挤出的物料量乘以此值等于实际的物料量。 |

| 2 | 壁面流量 | 打印壁线的流量补偿。 |

| 3 | 外壁流量 | 打印外壁线的流量补偿。 |

| 4 | 内壁流量 | 打印内壁线的流量补偿。 |

| 5 | 顶面/底面流量 | 打印顶面/底面的流量补偿,不包含顶面底面皮肤层。 |

| 6 | 顶面皮肤流量 | 打印顶面皮肤的流量补偿。 |

| 7 | 底面皮肤流量 | 打印底面皮肤的流量补偿。 |

| 8 | 填充流量 | 打印填充线的流量补偿。 |

| 9 | 初始层流量 | 第一层的流量补偿,在初始层上挤出的流量乘以此值等于实际的物料量。 |

| 10 | 支撑流量 | 打印支撑结构的流量补偿。 |

| 11 | 支撑接缝流量 | 打印支撑接缝的流量补偿。 |

| 12 | 支撑顶面接缝流量 | 打印支撑顶面接缝的流程补偿。 |

| 13 | 支撑底面接缝流量 | 打印支撑底面接缝的流程补偿。 |

¶ 回抽

¶ 回抽

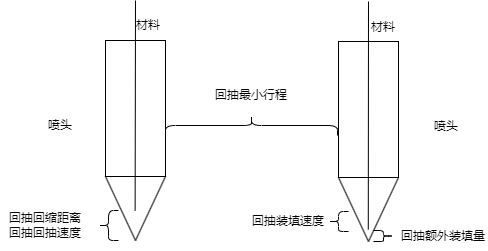

在打印过程中工具头不断地在移动,通常都会存在大量的空驶路径,而我们不希望喷嘴在空驶的过程挤出耗材。然而由于喷嘴的温度和内部的压力,熔融的耗材丝仍可能会从喷嘴中渗漏出,从而在打印件上留下拉丝的现象。而回抽设置则可以帮助您减轻和缓解打印过程中拉丝的现象。通过在工具头空驶移动之前提前将一些耗材丝从打印机的热端中抽回,可以降低热端中熔融耗材的压力,从而降低在空驶路径上拉丝的几率。回抽通常发生在空驶移动之前,在空驶移动结束时,耗材丝将被再次装填回热端,使其正常流动确保打印件不会挤出不足。

参数名称 |

参数含义 |

|

|---|---|---|

| 1 | 启用回抽 | 当喷嘴在非打印区域移动时,启用回抽。 |

| 2 | 回抽距离 | 在回抽时被缩回的材料长度。 |

| 3 | 层变换时回抽 | 当喷嘴移动到下一层时,启用回抽。 |

| 4 | 回抽速度 | 在回抽运动中,线材回抽和填料的速度。 |

| 5 | 回抽回缩速度 | 在回抽时,线材回抽的速度。 |

| 6 | 回抽装填速度 | 在回抽过程中,材料装填的速度。 |

| 7 | Z缝处回抽回缩速度 | 在回抽时,材料在Z缝处回抽的速度。 |

| 8 | Z缝处回抽装填速度 | 在回抽时,材料在Z缝处装填的速度。 |

| 9 | 回抽额外装填量 | 在回抽时,材料额外的装填量,可以为负值。因为有些材料在移动过程中会渗出来,设置为负值,这可以在这里得到补偿。 |

| 10 | Z缝处回抽额外装填量 | 在回抽时,在Z缝处材料额外的装填量。 |

| 11 | 回抽最小行程 | 回抽发生所需的最小移动距离,当小于该移动距离时不使用回抽,这有助于在小范围移动时减少回抽。 此设置可防止材料在非常短的行程移动中缩回。在这些移动过程中,材料几乎没有时间从喷嘴中渗出,因此缩回弊大于利。 |

| 12 | 最大回抽次数 | 此设置限制在最小挤压距离窗口内发生的缩回次数,在此窗口内的超过该次数的回撒将被忽略。这避免了在同一块丝材上反复回抽,因为那样会使丝材变平并导致序擦力问题。 |

| 13 | 最小挤出距离 | 强制执行最大撤回计数的长度范固。这个值应该与回缩距离大致相同,这样有效地限制了一次回抽通过同一根材料线段的次数。 |

| 14 | 喷嘴切换回抽距离 | 喷嘴切换时回抽的距离,设置为0表示完全不回抽。这通常应该与喷嘴加热区的长度相同。 |

| 15 | 喷嘴切换回抽速度 | 线材回抽的速度。较高的回抽速度效果更好,但过高的回抽速度可能导致线材打滑。 |

| 16 | 喷嘴切换回缩速度 | 喷嘴切换时材料回抽的速度。较高的回抽速度效果更好,但过高的回抽速度可能导致线材打滑。 |

| 17 | 喷嘴切换装填速度 | 喷嘴切换回抽后,线材装填的速度。 |

¶ 风扇控制

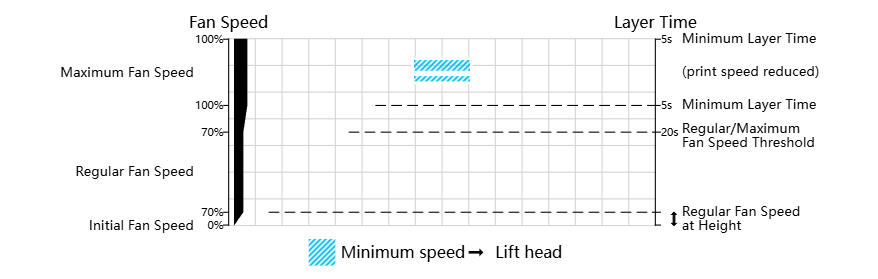

从挤出机挤出的耗材,温度一般在190℃-240℃之间,这时的耗材温度高且软,可以塑造成不同的形状。当它冷却后,会迅速变成固体并且定型,此时,你就需要在温度和冷却之间取得平衡,保证耗材能从喷嘴中顺利流出又能迅速凝固。如果未能达到平衡就会遇到打印件外型不精准的问题。增加加风扇的风力来使耗材更快冷却,如果你设置的打印速度非常快,上一层还没有冷却,新的一层就已经堆积在它上面了,可能造成模型的破坏。在打印小模型时,这点特别重要,因为每层打印的时间都很短。可以通过设置单层最小打印时间,让它们有足够的时间冷却和凝固。

参数名称 |

参数含义 |

|

|---|---|---|

| 1 | 启用冷却打印 | 打印时启用打印冷却风扇,开启风扇可以提升小特征,悬垂面和桥接面的打印质量。 |

| 2 | 风扇转速 | 打印时,冷却风扇的旋转速度。 |

| 4 | 风扇正常转速 | 风扇在达到阈值之前的旋转速度,当某一层打印速度超过阈值时,风扇转速逐渐切换到最大转速。 |

| 5 | 最大风扇转速 | 风扇在最小层时间(设定最短的层时间,去打印层)上旋转的速度,当达到阈值时,风扇速度在正常风扇速度和最大风扇速度之间逐渐增加。 |

| 6 | 风扇初始转速 | 在打印开始时(前几层)打印头上的风扇旋转的速度。 然后风扇速度将缓慢过渡到风扇正常速度 |

| 7 | 最大风扇阈值 | 设置风扇正常转速与最大转速之间的阈值的层时间。打印速度比这个时间慢的层使用常规风扇速度。对于速度较快的层,风扇转速逐渐增加到最大转速。实际上,降低此阈值(朝向较短的层)将导致风扇更频繁地以常规风扇速度旋转。增加此阈值将导致风扇更频繁地以更高的速度旋转,即使层不是很小。最好在最小层时间和常规/最大风扇速度阈值之间保持一定距离。 如果阈值设置为“最小层时间”(设定最短的层时间,去打印层),则当层数略低于阈值时,风扇将突然停止。 这会导致打印件表面出现可见的条带,因为风扇突然张开时会出现硬边界。 相反,如果两种设置之间存在一些差异,则风扇速度的变化将更加缓慢,并且打印中将看不到条带。 |

| 8 | 正常风扇转速开启层 | 风扇开始以常规风扇速度旋转时的层数。 |

| 9 | 启动自动冷却控制 | 打印时启动冷却风扇的自动控制。 |

| 10 | 抬起喷头 | 当由于最低层时间而达到最低速度时,将机头从打印件上抬开,等待额外的时间,直到达到最低打印层时间。 |

| 11 | 最小单层打印时间 | 在一个层中花费的最短时间。这迫使打印机慢下来,至少花费在一层设置的时间。这使得打印材料在打印下一层之前适当冷却。如果关闭了“提升喷头”或“最低速度”限制,则改层所需的时间仍可能低于最低分层时间。 |

| 12 | 最低速度 | 最小打印速度,尽管由于最小单层打印时间而减少。当打印机速度太慢时,喷嘴中的压力会过低,从而导致打印质量差。 |

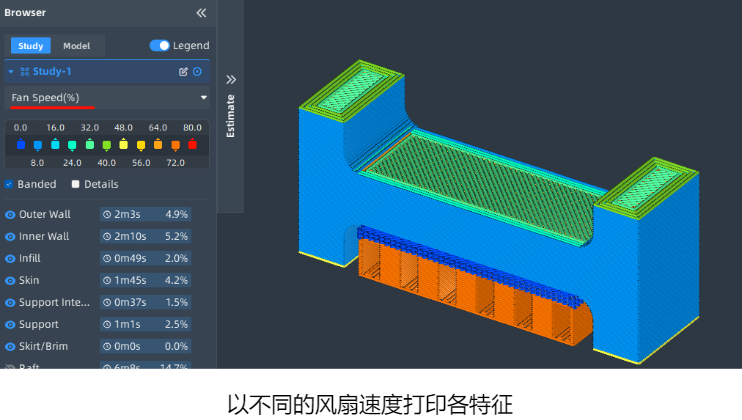

| 13 | 风扇速度额外控制 | 可以根据打印特征控制风扇转速。 |

| 14 | 外壁风扇转速 | 打印对应特征时使用的风扇速度百分比。 |

| 15 | 内壁风扇转速 | 打印对应特征时使用的风扇速度百分比。 |

| 16 | 顶面皮肤层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 17 | 底面皮肤层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 18 | 顶面皮肤层外壁风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 19 | 顶面皮肤层内壁风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 20 | 底面皮肤层外璧风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 21 | 底面皮肤层内璧风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 22 | 顶层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 23 | 底层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 24 | 填充风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 25 | 支撑填充风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 26 | 支撑顶层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 27 | 支撑顶面皮肤层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 28 | 支撑底层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

| 29 | 支撑底面皮肤层风扇速度 | 打印对应特征时使用的风扇速度百分比。 |

¶ 风扇速度和打印时间的关系

¶ 以不同的风扇速度打印各特征

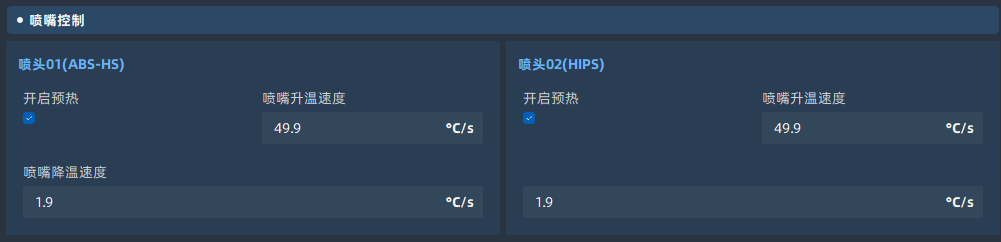

¶ 喷嘴控制

¶ 喷嘴控制的参数

参数名称 |

参数含义 |

|

|---|---|---|

| 1 | 开启预热 | 是否开启预热 |

| 2 | 喷嘴升温速度 | 在正常打印温度和待机温度的窗口内,喷升温的平均速度(°C/s) |

| 3 | 喷嘴降温速度 | 在正常打印温度和待机温度的窗口内,喷嘴冷却的平均速度(°C/s) |

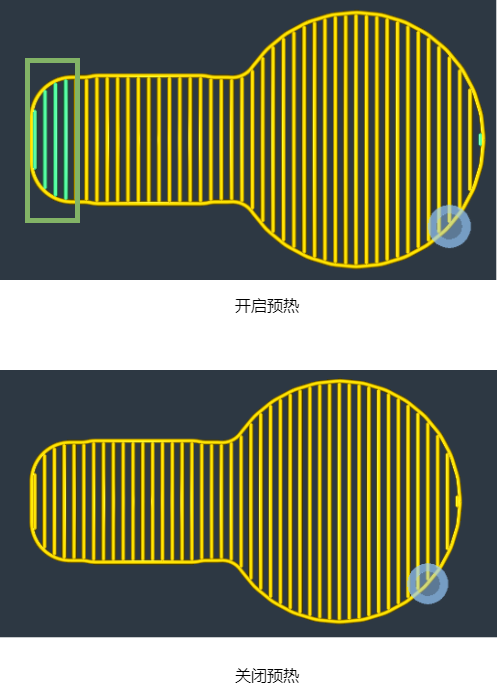

¶ 开启喷嘴预热

开启预热后打印Raft底层和不开启预热打印Raft底层的区别:

¶ 收缩补偿

材料在打印过程中经过固体—液体—固体2次相变。当材料凝固成形时,由材料收缩而产生的应力变形将影响成形件精度。若成形过程中的材料确定,该种误差可通过在切片软件中,设定X、Y、Z这 3个方向上的“ 收缩补偿因子 ” 进行尺寸补偿来消除。

参数名称 |

参数含义 |

|

|---|---|---|

| 1 | 启用收缩补偿 | 启用收缩补偿 |

| 2 | X尺寸补偿比 | X尺寸补偿比 |

| 3 | Y尺寸补偿比 | Y尺寸补偿比 |

| 4 | Z尺寸补偿比 | Z尺寸补偿比 |