3D打印机用户手册

FUNMAT PRO 410HT

智能多材料工业级3D打印机

¶ 3D 打印机用户手册

¶ FUNMAT PRO 410

¶ 智能多材料工业级

¶ 1 服务和支持

本章提供 FUNMAT PRO 410 的服务和支持方面的信息,以及安全信息和安全标签位置。

¶ 1.1 服务

如果您在使用 FUNMAT PRO 410 打印机(如下简称“FUNMAT PRO 410”,“打印机”、“机

器”或“设备”)的过程中,遇到此指南未涵盖的问题,请与 INTAMSYS 客户支持联系。

| 地区 | 电子邮件 | 电话 |

| 亚太 | Support_APAC@intamsys.com | +86-21-5846 5932 |

| 欧洲、中东地区与非洲 | Support_APAC@intamsys.com | +86-21-5846 5932 |

| 北美/拉丁美洲 | Support_America@intamsys.com | +86-21-5846 5932 |

¶ 1.2 安全说明

以下基本安全提示用以确保安全安装,操作和维护 INTAMSYS 设备,不应将其视为综合

性安全问题。FUNMAT PRO 410 打印机是安全,可靠的工业级 3D 打印机。检修打印机区域

具有潜在的危险。

¶ 1.2.1 危险类型

INTAMSYS 建议让具有资格的人员执行所有服务。操作本打印机或身处本打印机附近的

所有人员都应该了解本指南使用的以下危险分类的含义。

【高压标志】:高压标志指示存在高压。务必远离暴露在外的电路。建议摘下所有饰品。

【高温标志】:表示设备温度较高。在受热的组件附近工作时请格外小心。务必穿戴随

机工具中提供的安全手套。

打印机中的打印喷嘴温度最高可达 500℃。

打印机中的打印平台温度最高可达 160℃。

打印机中的腔室温度最高可达 90℃。

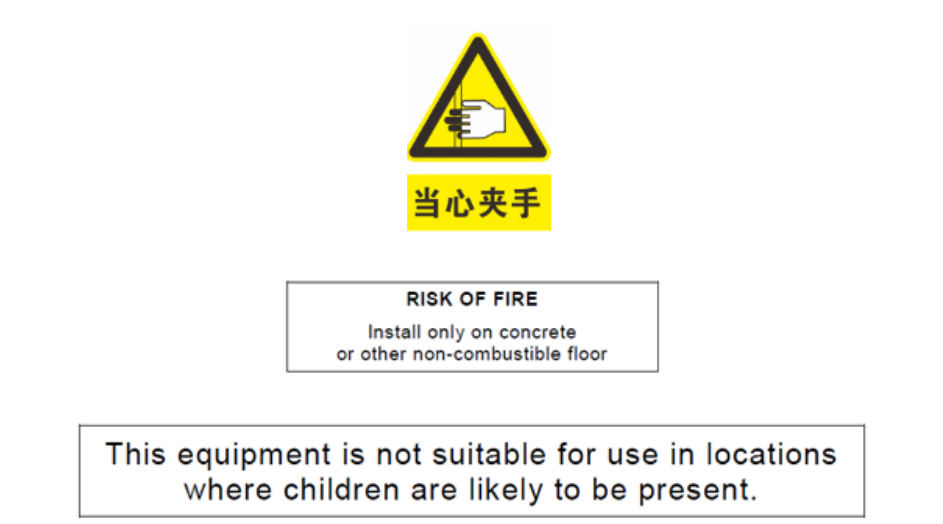

【夹手标志】:表示您在两个物体之间可能会发生夹手的危险。有一个或多个物体在您

的工作区域移动。

请注意,未经合规责任方明确批准的变更或修改可能会使用户操作设备的权限失效。本

设备符合 FCC 规则的第 15 部分。操作需满足以下两种条件:

1. 此设备可能不会造成有害干扰

2. 该设备必须接受任何接收到的干扰,包括可能导致不希望的操作的干扰。

本设备符合 FCC 辐射暴露限制规定的非受控环境。本设备的安装和操作应与散热器和您

的身体之间的最小距离为 20cm。

本设备符合加拿大工业许可豁免 RSS 标准。操作需满足以下两种条件:

1. 此设备可能不会造成干扰

2. 该设备必须接受任何干扰,包括可能导致设备不理想运行的干扰。

本设备符合 FCC/IC RSS-102 对非受控环境的辐射暴露限值规定。本设备的安装和操作应

与散热器和您的身体之间的最小距离为 20cm。

¶ 1.2.2 潜在安全危险区域

以下组件和区域已突出显示为具有潜在的安全危险,如果未能正确地遵循安全规程,可

能会造成系统故障或可靠性问题。

喷嘴

【高温标志】警告:喷嘴加热时,如需维护喷嘴或在腔室内部工作时,务必穿戴安全手

套。

打印平台

【高温标志】警告:热床加热时,如需取下平台玻璃或在腔室内部工作时,务必穿戴安

全手套。

腔室

【高温标志】警告:腔室加热时,如需在腔室内部工作时,务必穿戴安全手套。

XY 运动框架

【夹手标志】警告:在运动的 XY 运动部件附近工作时,切勿穿戴领带、宽松的衣服或

吊挂类饰品。

检修此运动组件时,请格外小心。

Z 轴打印平台

【夹手标志】警告:在运动的 Z 轴打印平台组件附近工作时,切勿穿戴领带、宽松的衣

服或吊挂类饰品。

腔室底部不要放置任何东西。

¶ 1.3 门锁

传感器用于监测腔室前门以及打印机顶盖的状态。出于安全原因,在 XYZ 电机开始工作

之前,必须关闭腔室门和顶盖。电磁锁确保腔室门和顶盖在打印机执行打印期间保持牢固关

闭。

¶ 1.4 环境要求

•该打印机仅限室内使用。

•固体颗粒过多的空气质量条件(有传导性或无传导性)可能会对系统造成损坏。

•系统操作温度应介于 15°C 到 30°C (59°F 到 86°F)范围之间,相对湿度范围应为 30%

到 70% (非冷凝)。

•系统存储温度应介于 0°C 到 35°C (32°F 到 95°F)范围之间,相对湿度范围应为 20%

到 90%(非冷凝)。

¶ 2 设置和安装

本章描述 FUNMAT PRO 410 的基本设置和安装。

¶ 2.1 一般信息

¶ 2.1.1 随机工具

请查看随机附带的装箱清单。这些随机工具是维护打印机所需的常用工具以及各种备用

零件。

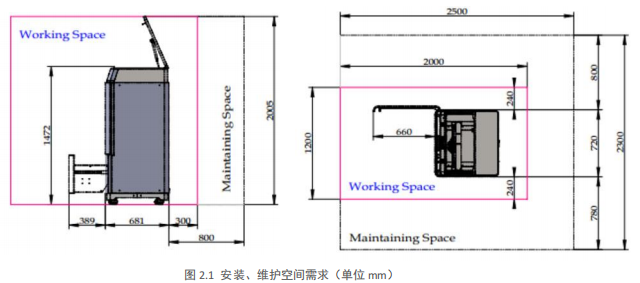

¶ 2.1.2 为安装准备相关设施

安装场地准备指南,确保可以高效、安全地为打印机安装准备相关设施。

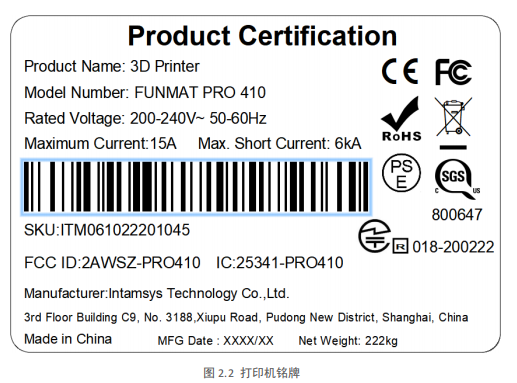

¶ 2.1.3 检查打印机铭牌

使用下图识别您的打印机。

型号标记:列出产品名称、打印机的型号和电源要求。此铭牌上还列出了相关认证信息

和 INTAMSYS 公司信息。

序列号:列出打印机的序列号,请求服务时请将此序列号提供给代理商或 INTAMSYS 公

司,以便于服务人员快速识别您的打印机配置。

¶ 2.2 机器准备

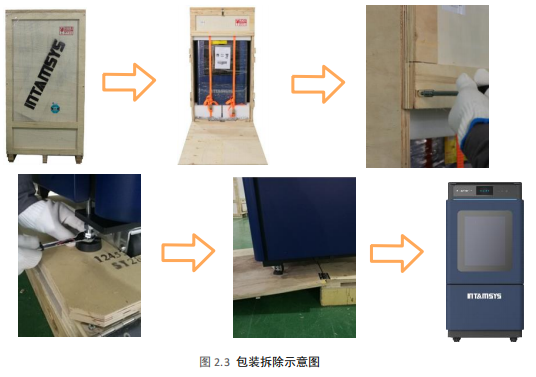

¶ 2.2.1 拆除包装

步骤 1: 解除包装木箱上的锁扣,慢慢放下带斜坡的木板

步骤 2: 取出开箱工具,用装有 8mm 套筒的电动扳手拆除木箱上的螺丝。拆除顶部和

四周的包装箱,取掉打印机上的固定带、泡沫和包装膜

步骤 3: 用 17mm 开口扳手将 4 个支撑块从木板上拆下,并拆除打印机下方的固定块和

围板

步骤 4:将打印机慢慢从固定底座沿斜坡板慢慢移动至地面(整个过程至少需要两人)

步骤 5:移动打印机至固定安装位置后,转动四个固定支架让打印机平稳固定在地面,

以确保后续打印的稳定性。

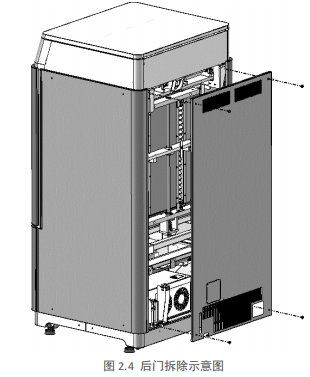

¶ 2.2.2 取出配件

步骤 1: 拆下后门紧固件并去除后门

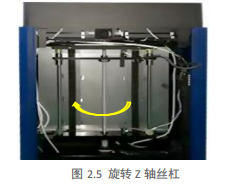

步骤 2: 手动顺时针旋转 Z 轴丝杠,将打印平台整体抬升约 5cm

步骤 3:取出配件箱

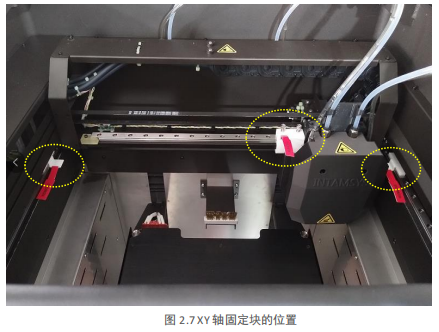

¶ 2.2.3 解除 XY 轴固定

步骤 1: 掀开打印机顶盖

步骤 2: 在 X 轴导轨上的固定块用来保证喷头装置在运输中的稳定,使用 M4 的内六角

扳手旋开固定块上的两个螺钉(4mm 内六角扳手位于备件箱内),即可取下 X 轴固定块;

步骤 3: 在左侧的直线导轨上,向上拉拽卡扣,取出 Y 轴左固定块;

步骤 4: 电源关闭的状态下,在 X 方向上向左轻推打印头移出足够操作空间,同样的方

法对取下 Y 轴右固定块。

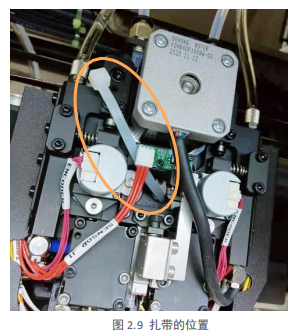

步骤 5:用 2.5mm 内六角扳手卸下喷头组件的前盖

步骤 6:剪断固定喷嘴用的扎带并取下,然后将前盖按原样装回

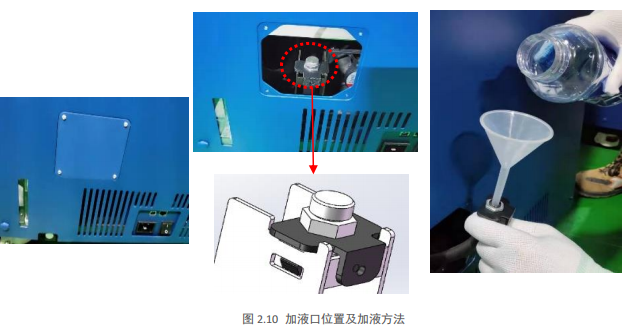

¶ 2.2.4 加冷却液

步骤 1: 用 2mm 内六角扳手拆下设备后部的加液盖板(2mm 内六角扳手位于备件箱内)。

步骤 2:可以看到加液管的一端通过卡扣固定在一个支架上,按压卡扣可将加液管一端

拉出来。

步骤 3:拧开加液管的旋盖并插入漏斗(漏斗位于备件箱内),加液口左侧有刻度区间

观察窗,通过漏斗注入 750 ~ 950ml 冷却液(建议添加汽车发动机用无水冷却液以减少腐蚀

和水垢产生,推荐使用有颜色的冷却液便于观察液位)。

步骤 4:加液完毕后将加液管的旋盖拧紧,放回加液管并装好盖板。

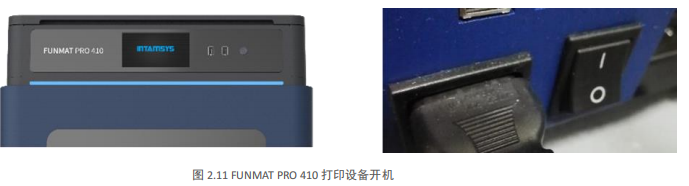

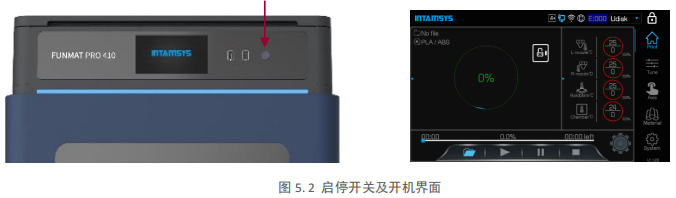

¶ 2.2.5 开机

步骤 1:检查插座电源是否满足 220VAC 要求

步骤 2:将电源线一端插入打印机,另外一端插入事先准备好的电源插座

步骤 3:打开开关,按下启动按钮,打印机进入操作界面

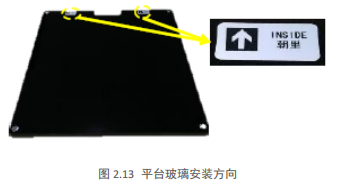

¶ 2.2.6 安装打印平台

步骤 1: 在“Axis(点动)”界面中点击“Home XYZ(归零 XYZ)”键。

步骤 2: 选择上方“Move steps(移动幅度)”中的“100mm”选项后,点击“Z↓”(不

多于 3 次)后将打印平台调整到一个方便打印平台安装的位置。

步骤 3: 按照打印平台上标签显示方向安装打印平台,使玻璃上的四个磁吸块放入相应

磁吸孔内,最后用手分别轻压四个磁吸块确认磁吸块完全放入磁吸孔内。

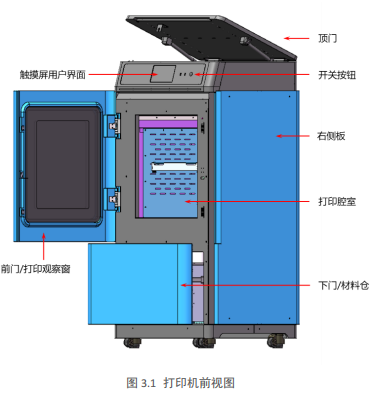

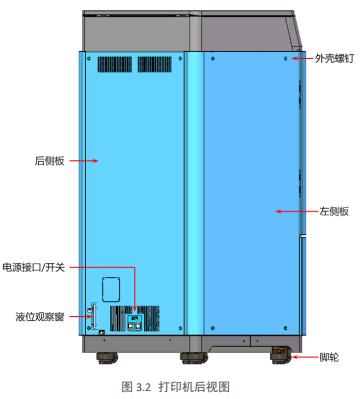

¶ 3 系统组件

本章描述 FUNMAT PRO 410 的系统组件,旨在帮忙用户更好理解该打印机的机构构成,

了解各个部分的功能。

¶ 3.1 FUNMAT PRO 410 概述

打印机外观可看到的部分如下图所示。其中:右侧板、左侧板、后侧板都可拆卸,用于

检修内部组件;顶门和前门在打印过程中须处于关闭状态,且有电磁锁将其锁住;打开下门

即可看到材料仓,下门是“推弹”打开方式。

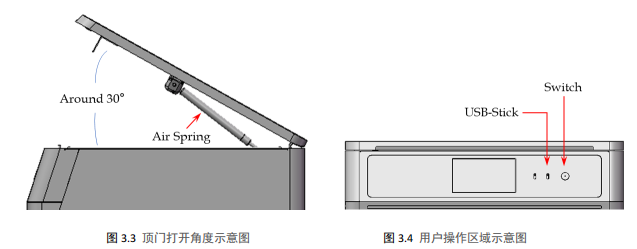

¶ 3.2 顶门和用户操作界面

向上推开顶门可从上方观察打印情况,也可方便 XY 台架和打印头组件的检修。

释放电磁锁,可将顶门向上推开,顶门由气弹簧支撑。在张开角度大于约 30°时,气弹

簧的支撑力矩将大于顶门的重力矩,可使顶门保持在其打开的位置。在顶门的张开角度小于

约 30°时,气弹簧还没有足够的支撑力矩,顶门会自由下落。所以,打开顶门时,请注意不

要在开门角度小于约 30°时松手,当感觉到顶门已经可以获得足够的气弹簧支撑力后再松手。

顶门下方是用户交互区域,包括触摸屏、USB 接口、按钮开关。

用户通过触摸屏实现对打印件的控制,获取机器状态信息。左侧的 USB 只用于连接电

脑打印,右侧的 USB 用于插 U 盘打印。按钮开关用于正常的开关机、以及紧急关机。

¶ 3.3 打印腔室组件

通过屏幕操作释放电磁锁,可将前门从右侧拉开,然后可看到打印腔室内包含:前门、

热床、双喷头组件、铜丝刷、电磁锁、磁吸、门传感器、加热保温组件,等。

在打印腔室加热时,其不锈钢的底板和侧板有较高温度,请不要接触,以免烫伤。

热床下方的四个调平旋钮用来对打印平台进行手动调平。

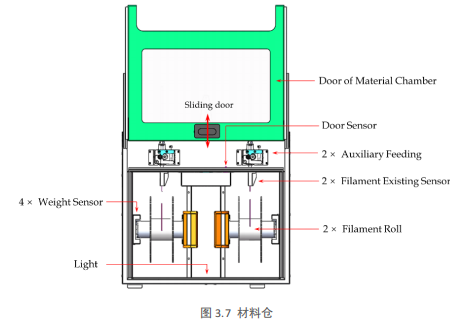

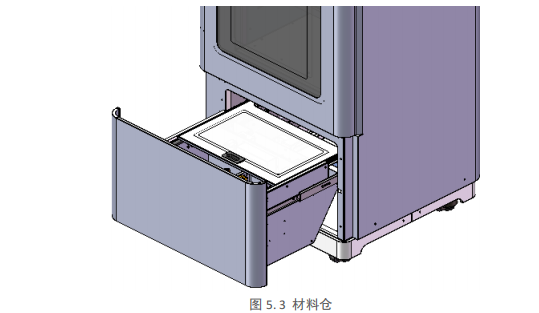

¶ 3.4 材料仓组件

材料仓有左右两个料轴,通常左边料轴安装模型材料,右边料轴安装支撑材料。每个料

轴上都有称重传感器,当前材料重量少于打印所需材料时,会在屏幕上报警。材料仓内有加

热装置,可用于材料仓的辅助干燥,料仓最高温度可达 70°C。为保证材料的干燥,材料腔

室的滑动门应时刻保持关闭状态,滑动门需要往下按,以确保滑动门能够锁上。当需要更换

材料或进行故障排除时,可向上拉动门闩,轻轻向前推动,滑动门就能打开,照明灯随着腔

室打开而自动开启。

¶ 3.5 打印头组件

打印头组件用于将丝材熔化、并结合 XYZ 轴的运动,在打印玻璃板上形成需要的模型。

该组件有两个喷头,通常情况下,左喷头用于打印模型材料,右喷头用于打印支撑材料。通

过右喷头整体的上下伸缩,可实现左右喷头的切换,同一时间点只有一个喷头执行打印。

打印头组件上还有进料状态监测传感器(左右各一),若进料异常该传感器会报警提示。

材料的装载、卸载参见第 5 章。

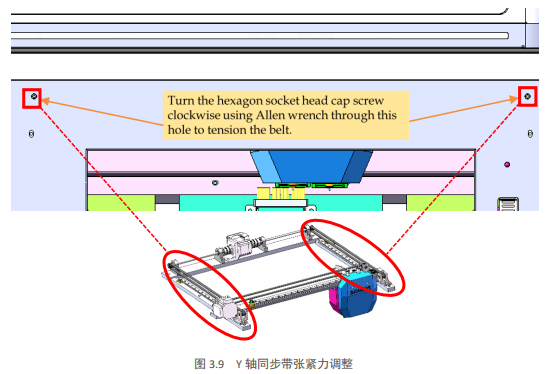

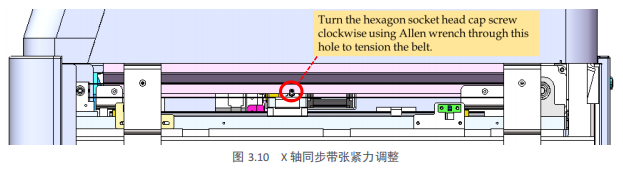

¶ 3.6 XY 轴组件

XY 轴组件带动双喷头挤出机按照指令在 XY 平面内运动。

X 轴和 Y 轴均采用同步带传动,机器出厂时已经将同步带的张紧力调整到了合适的状态,

使用时不需要再调整。当经过一段时间的使用之后,当发现打印质量有明显下降时,有可能

是同步带由于各种原因而变得松弛所造成的,拆下机器的左、右侧壳可看到并检查 Y 轴的左

右两根同步带的张紧力,打开顶门可看到并检查 X 轴的同步带的张紧力。若发现某根同步带

张紧力太小,则可按照下图所示的方法对其调节,Y 轴左右两根同步带要保持一致的张紧力。

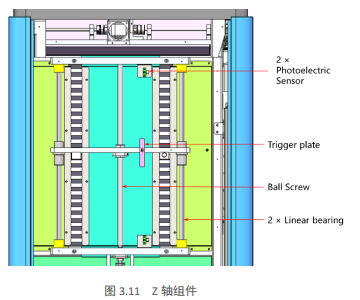

¶ 3.7 Z 轴组件

Z 轴组件驱动热床上下运动,拆下后侧板可检修 Z 轴组件。

光电传感器的触发片已经处于合适的位置,一般不需要用户调整。只有当对热床进行手

动调平遇到问题时,有可能需要用户检查并适当调整触发片位置。向上调整光电传感器的触

发片可使热床的零点位置向下移动,而向下调整光电传感器的触发片则可使热床的零点位置

向上移动。

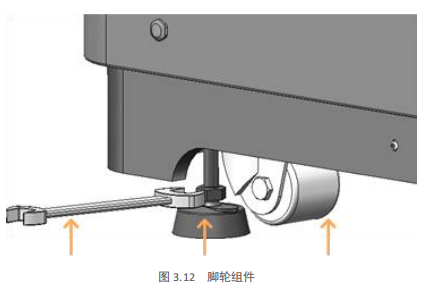

¶ 3.8 脚轮组件

机器下方有 4 个脚轮,用于室内的短距离移动及方位的调整,不可用于室外或者长距离

的移动,否则会导致脚轮损坏。

顺时针旋转使脚轮处在可活动状态,逆时针旋转使脚轮处在锁住状态。打印机放置位置

确定后,要把脚轮置于锁紧状态,否则会影响打印质量。

打印机长距离运输时,需要先把打印机置于托盘上,再用叉车搬运,切不可用叉车直接

搬运打印机,否则会损坏打印机的底部。

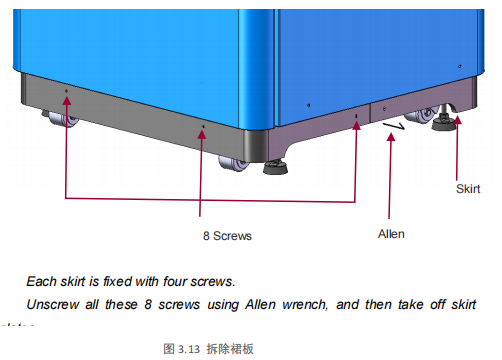

如需直接用叉车运输,需先拆下 2 个裙板,如下图所示

¶ 4 用户界面

¶ 4.1 概述

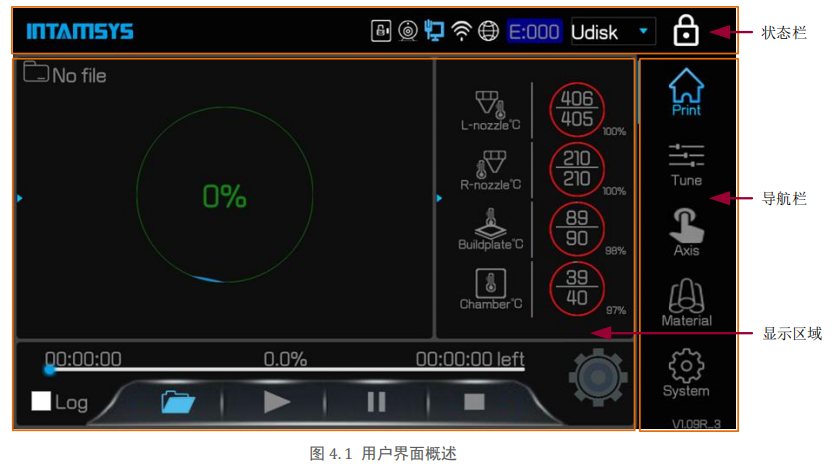

本章概述 FUNMAT PRO 410 的主要用户界面 (UI)。特定的打印机运行信息以及程序可以

在第 5 章节操作打印机中找到。在使用触摸屏之前,必须打开打印机的电源。

FUNMAT PRO 410 用户界面由位于打印机正面中间的触摸屏组成。该触摸屏主界面有三

个主要的功能区域;这些区域如图 4.1 所示。

FUNMAT PRO 410 采用了 IPS 硬屏,可视角度可以达到 170 度,在可视角度范围内都可

以清晰的看到屏幕的显示内容,不过操作屏幕时还是建议站在屏幕的正面使触摸屏更易于使

用。

通过屏幕导航栏可执行如下操作:

• 打印操作(Print)正常打印文件、预热、保温设置;进度显示、温度显示等

• 调整操作(Tune)打印/待机时的与打印有关的参数设置

• 点动操作(Axis)对打印机各运动轴以及挤出机的点动操作

• 材料操作(Material)与具体材料相关的材料装卸、调平、材料管理等操作

• 系统操作(System)系统参数的查看以及有关的系统设置

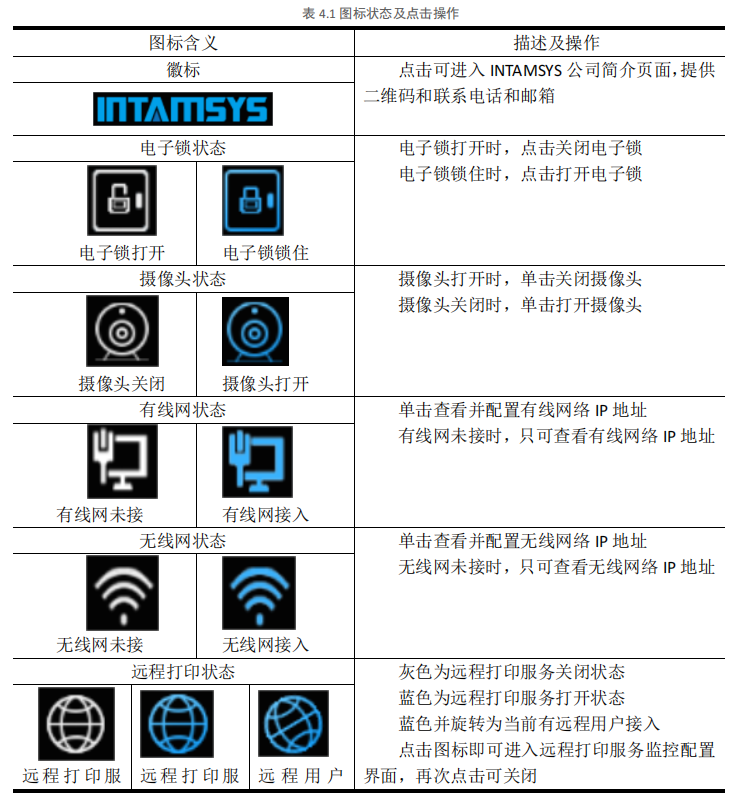

通过点击状态栏图标可执行如下操作:

• INTAMSYS 信息查询(Logo 图标)

• 开关门操作(锁门图标)

• 摄像头显示(摄像头图标)

• Ethernet 配置(有线网络链接图标)

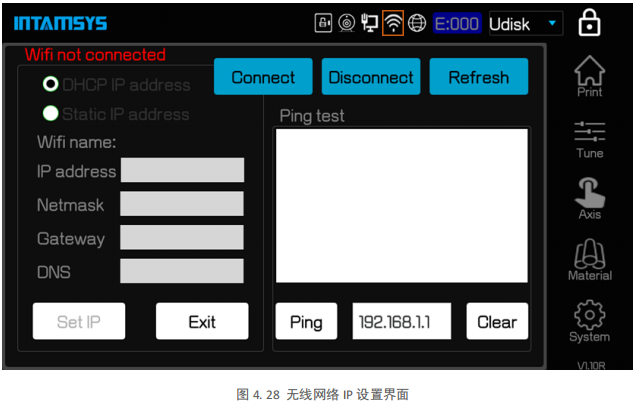

• Wi-Fi 配置(无线网图标)

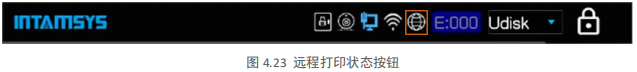

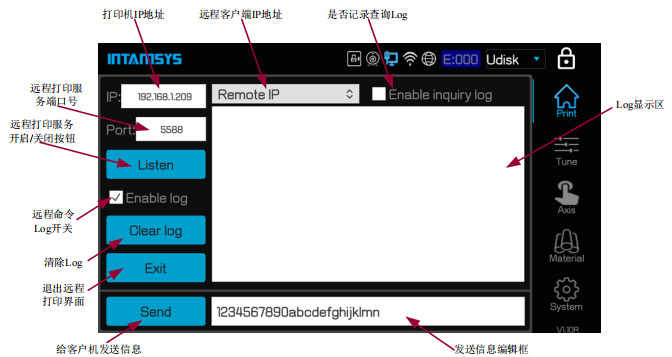

• 远程打印服务配置(地球图标)

• 错误诊断(E:000)

• 打印数据源选取(组合框)

• 屏幕锁(锁图标)

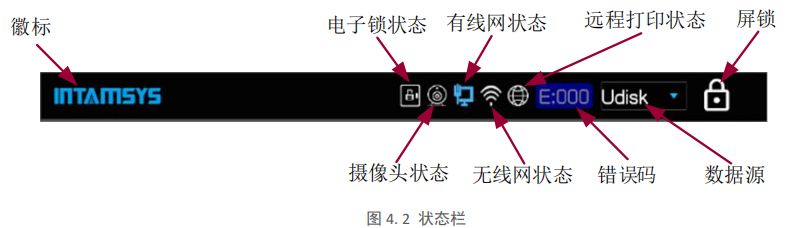

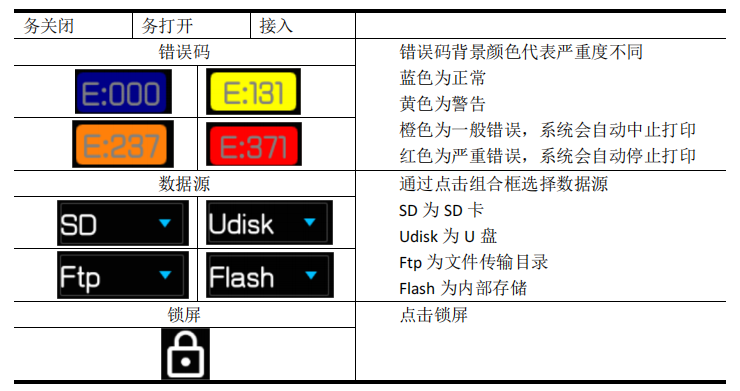

¶ 4.1.1 状态栏

状态栏停靠在触摸屏显示器的顶部,出现在用户界面的每个页面上。信息栏中会显示各

种信息,包括 INTAMSYS 徽标,系统状态指示器、网络状态指示器、错误状态知识器、打印数

据源显示等等。

如图是状态栏显示,以上状态栏对象同时可以点击进行操作。

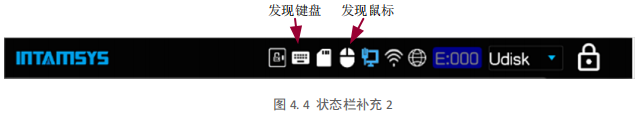

另:插入 SD 卡或者 U 盘时,状态栏会有图标提示(只是状态提示,点击无效)。

插入鼠标或者键盘时,状态栏也会有图标提示(只是状态提示,点击无效)。

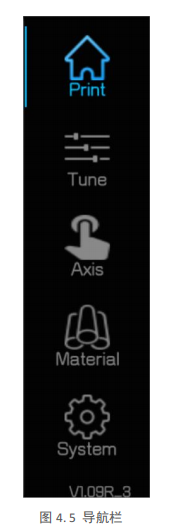

¶ 4.1.2 导航栏

导航栏显示在用户界面的每个主页面上,提供对打印机的 Print(打印)、Tune(调整)、

点动(Axis)、Material(材料)、System(系统)功能的单点触摸访问。用户界面分解为多个

包含相关功能的页面。从导航栏中选择一个按钮将会打开该按钮对应的页面,从而可以在此

页面内执行相关任务。如果某个页面包含子页面或向导,则会在导航栏上方该页面的显示区

域内显示对应于这些项目的额外按钮。

导航栏内的按钮互相排斥,意味着任意给定时刻只可以选择一个按钮。在某些情况下,

导航栏内的所有或部分按钮会被禁用。

¶ 4.1.3 显示区域

显示区域用于显示当前所选功能模块对应的有关信息,包含操作按钮、文字说明、图片

显示或者动图示意等等。当用户选择不同的功能模块时,显示区域切换为被选择功能模块对

应的内容。

• 开机上电后,该区域会默认显示打印功能模块所对应的内容。

• 选择状态栏相应的图标时,该区域将切换为与该状态相关的设置或显示界面

• 选择导航栏内的对应功能按钮之后,显示区域将切换为对应功能模块的操作界面。

• 在使用向导时,显示区域将会根据操作次序依次显示不同步骤所对应的内容。

¶ 4.2 打印界面

Print(打印)页面由三个主要功能区域组成,它们是在打印机上选择和执行模型打印的

必要部分;图 4.6 已高亮显示这些项目。在 Print(打印)页面内,您可以选择打印文件,

开始、暂停和终止打印,了解所选的打印文件如何匹配打印机的当前配置,以及查看当前打

印任务的进度和估计剩余的时间。要访问 Print(打印)页面,可按下导航栏中的 Print(打

印)按钮;此时会显示类似于图 4.6 的屏幕。

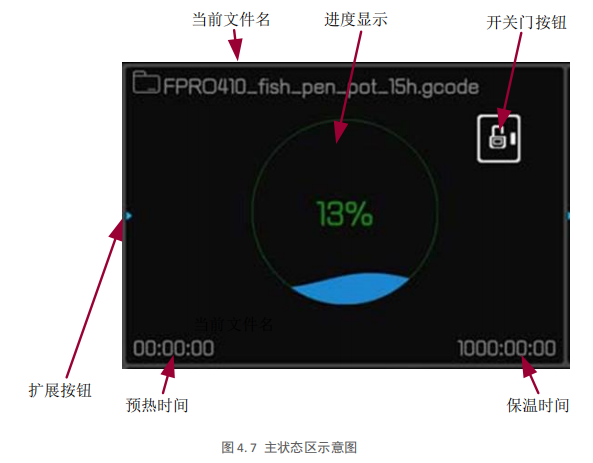

¶ 4.2.1 主状态区

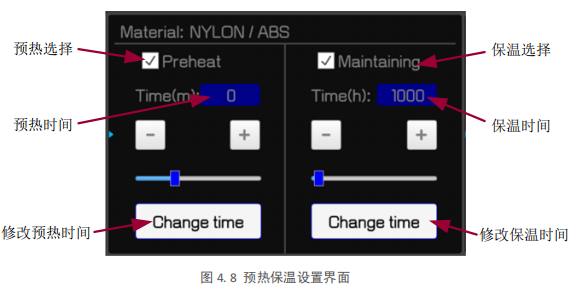

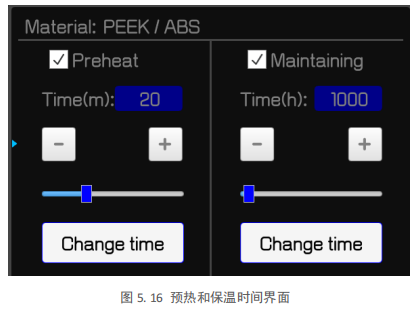

点击扩展按钮可以打开/关闭图 4.8 的预热和保温设置界面

勾选 Preheat 复选框可使预热生效,勾选 Maintaining 复选框可使保温生效。默认预热和

保温时间根据材料库的数据设定,可以通过滑动条或“+”/“-”调整时间,然后点击“Change time”

使时间生效。

当系统发现故障时,状态栏会显示错误号,如果时错误主动会弹出错误提示界面,如图

4.9,包含错误码 Error code,错误描述 Description,以及处理措施 Action。在故障排除后,

点击“Clear”按钮可以清除错误。

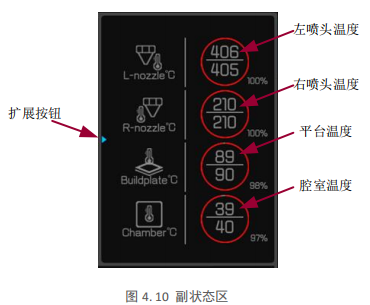

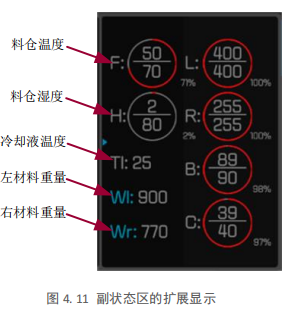

¶ 4.2.2 副状态区

副状态区显示当前不同部件的温度状态,温度显示模块横线上方为当前温度,下方为目

标温度,右下角百分比为进度。点击扩展按钮可以显示扩展参数的状态。

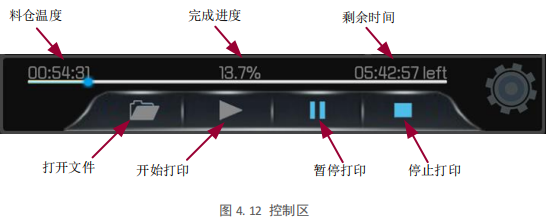

¶ 4.2.3 控制区

控制区用于显示打印进度和控制打印,包括打开、开始、暂停、停止等操作。打印开始

后状态齿轮会旋转,停止或暂停时齿轮也会停止旋转。

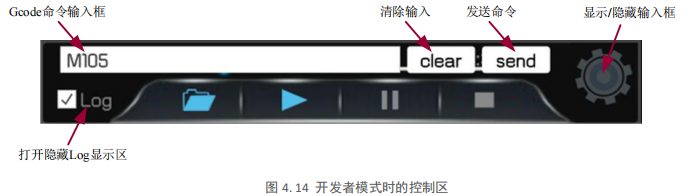

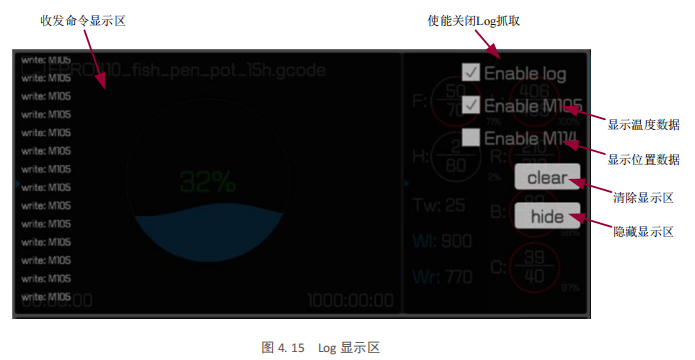

在系统设置界面中如果使能 Developer mode,

控制区会扩展变为如下形状:

点击状态齿轮,可以显示/隐藏命令输入框。

勾选 Log 复选框可以显示打开 Log 显示区。

Log 显示可用于辅助故障诊断。

注意:打印过程中请取消勾选 Enable log,否则可能影响打印速度和质量。

¶ 4.3 调整界面

调整界面用于调整打印相关的参数。包含左喷头温度(L-Nozzle T),右喷头温度(R-Nozzle

T),平台温度(Buildplate T)

,腔室温度(Chamber T)

,料仓温度(Filament T),打印速度(Print

Speed),材料流量(Material flow),左风扇速度(L-Fan Speed),右风扇速度(R-Fan Speed),

点击九宫格中相应的方块进行选择,调整目标值后,点击设定按钮完成设定。

¶ 4.4 点动界面

点动界面用于手动操作平台,打印头以及挤出和回抽材料。如图 4.17 所示。

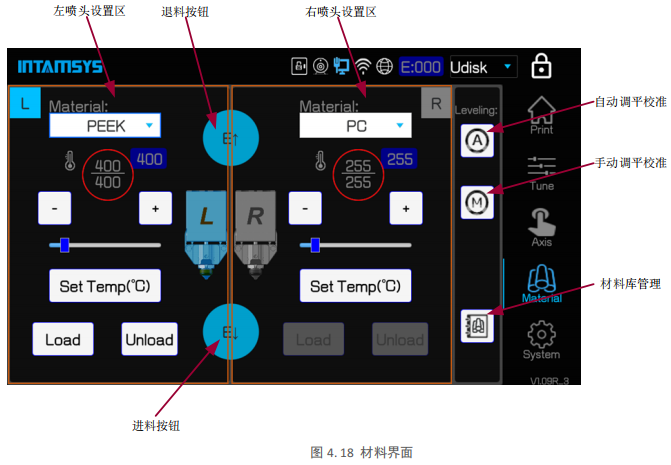

¶ 4.5 材料界面

材料界面用于材料设置,装载/卸载材料,自动/手动调平及校准以及材料数据库管理。

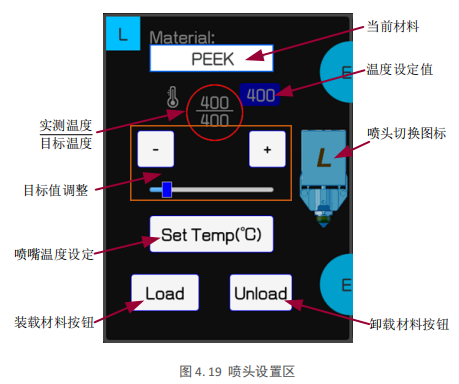

¶ 4.5.1 喷头设置区

图 4.19 是喷头设置区,点击喷头图标可以切换当前喷头。通过喷头设置区可以进行材

料选择,喷头温度设定,装载/卸载材料(参见第 5 章)等操作。通过点击“自动调平校准按

钮”进入自动调平校准界面(参见第 5 章)。通过点击“手动调平校准按钮”进入手动调平校准

界面(参见第 5 章)。点击“材料库管理按钮”进入材料库管理界面。

¶ 4.5.1 材料管理界面

图 4.20 材料库管理界面用于系统材料库的浏览以及定制用户材料库。

材料操作界面用于编辑材料,材料参数显示区显示所有材料,可以上下滑动来显示其它

材料。点击想要编辑的材料后,材料编辑区即会显示当前选中材料参数。点击相应文本框可

以修改各项参数。通过操作区按钮修改内存中材料库:

• Load:放弃当前修改,载入上次保存的材料库内容

• Append:把当前编辑区的材料追加到材料库末尾

• Insert:把当前编辑区的材料插入到当前选中材料之前

• Remove:删除当前选中材料

• Change:修改当前编辑区的内容到当前选中材料

• 保存图标按钮用于修改材料库后保存

注意:编辑材料库后,一定要点击保存按钮,否则修改不会被保存。

如果材料库中的条目被删除到 0 条并保存后,下次进入材料界面时会自动载入系统初始

数据库。该方法可用于恢复系统数据库或者在系统数据库升级后更新系统数据库。

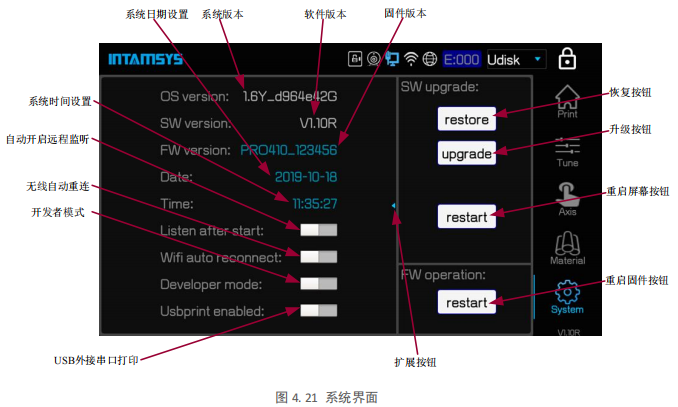

¶ 4.6 系统界面

系统界面用于系统相关的设置,包括系统信息查看与升级,系统相关参数设置,打印机

系统参数设置等。

软件升级操作区(SW upgrade):

• restore:恢复按钮,可用于恢复屏幕软件上次版本

• upgrade:升级按钮,在带有新版本软件的 U 盘插入后,点击升级

• restart:升级后重启屏幕

固件升级操作区(FW operation):

• Restart:用于重启固件,即重启运动控制卡

系统设置区:

• Listen after start(自动开启远程监听):设置在系统重启后自动允许远程接入,也

可手动点击远程打印服务界面的“Listen”按钮进行手动启动。

• Wi-Fi auto reconnect(Wifi 自动重连):在系统重启后会自动重新连接上次的 WiFi

连接,也可以在 WiFi 设置界面点击“Connect”按钮进行手动连接。

• Developer mode(开发者模式):使能开发者模式可以定制发送 G 代码以及开启 Logo

进行故障诊断。

• Usb print enabled(USB 打印模式):该模式下可以通过智能面板上的 USB 串口进行

远程串口直连打印,在使能情况下主板会中断与屏幕通信,而切换到 USB 串口设

备通信。用于 USB 串口直连打印。注意:该项系统设置不会保存,重启后会恢复

为关闭状态。

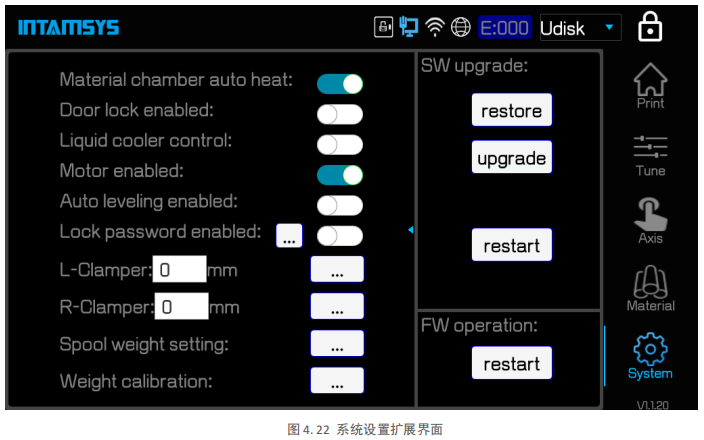

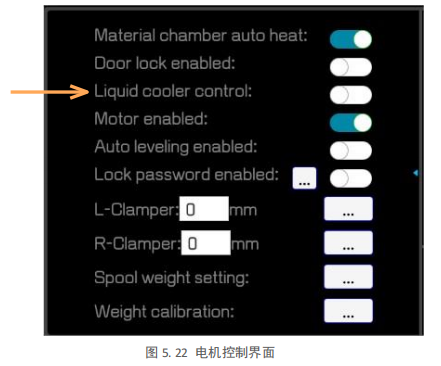

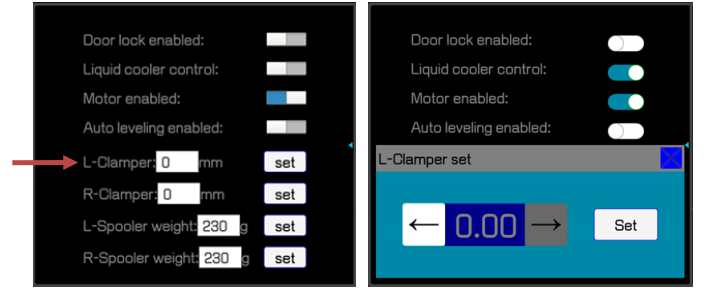

点击扩展按钮可以进入系统设置扩展界面。

• Material chamber auto heat: 材料室自动加热开关。当系统启动或材料发生变化时

加热材料室。蓝色表示启用,灰色表示禁用

• Door lock enabled(电子锁使能):电子锁使能开关,蓝色为生效(锁住),灰色为

无效(打开)

• Liquid cooler control(液冷机控制): 液冷机控制开关,蓝色为液冷机打开,灰色

为液冷机关闭

• Motor enabled(电机使能):电机使能开关,蓝色为打开,灰色为关闭

• Auto leveling enabled(自动调平使能):自动调平使能开关,蓝色为打开,灰色为

关闭

• L-Clamper(左喷头夹紧力):左喷头夹紧力校准

• R-Clamper(右喷头夹紧力):右喷头夹紧力校准

• L-Spooler weight(左料盘重量):左料盘重量设置

• R-Spooler weight(右料盘重量):右料盘重量设置

¶ 4.7 其它界面

¶ 4.7.1 远程打印界面

远程打印界面用于启动远程打印服务,可通过点击状态栏远程打印状态图标进入

注意:在使用远程打印服务之前,需要先成功位置 IP 地址。只需任选有线或者无线网

络其中一种配置 IP 即可,目前不支持两种网络配置 IP 同时工作。

点击状态栏有线网络状态图标进入有线网络 IP 设置界面如图 4.26。在设置区选择

DHCPIP address(动态 IP 地址)或者 Static IP address(静态 IP 地址),静态 IP 地址需填写 IP

address(IP 地址),Netmask(子网掩码),Gateway(网关)和 DNS(域名服务器)可以根

据实际情况选填。测试区可以发送 Ping 包测试网络连接是否成功。

在 IP 地址配置好后,可以点击“Ping”按钮测试打印机和网关之间的连接。如图 4.27 是

测试连接成功的界面。

¶ 4.7.3 无线网络 IP 设置界面

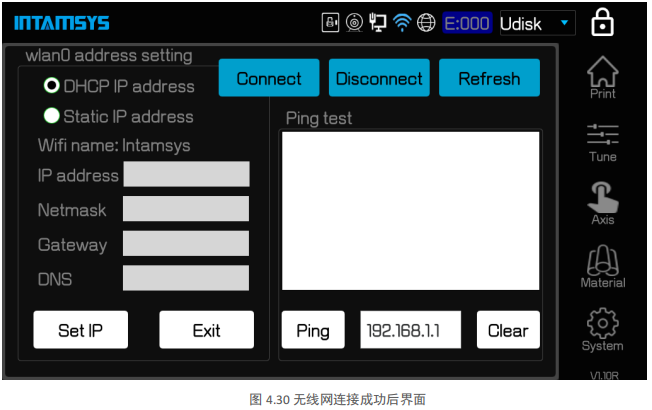

无线网络(Wi-Fi) IP 设置界面如图 4.28 所示,通过点击状态栏的 Wi-Fi 图标进入。

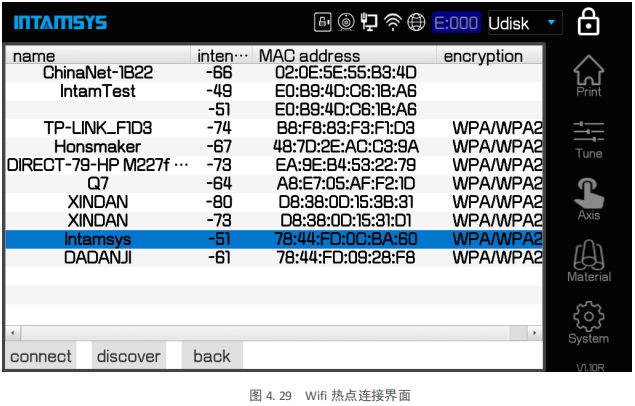

进入后无线网络设置界面后,点击“Connect”按钮进入如图 4.29 的热点连接界面选择

WI-Fi 热点。

点击“discover”按钮后,可以发现可连接的 WI-Fi 热点,选中想要连接的热点,然后点击

“connect”按钮,会提示输入密码,正确输入密码后,状态栏的 Wi-Fi 状态图标会变蓝,如图

4.30,表示无线网络成功连接。

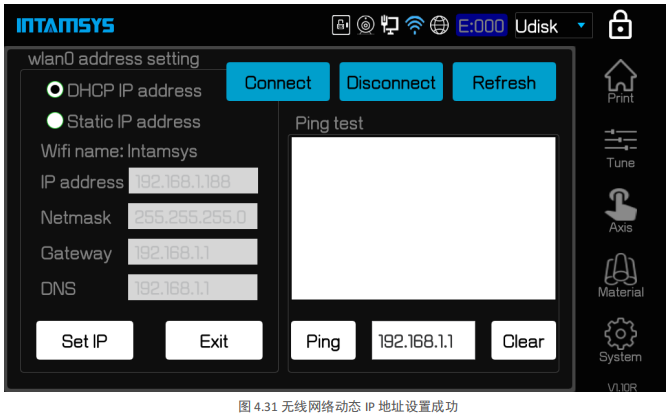

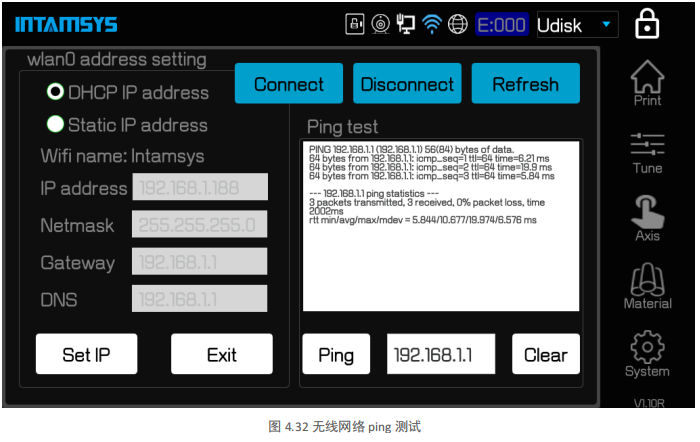

如图 4.31 选择 DHCP IP address,然后点击“Set IP”按钮,即可获得动态 IP。也选择 Static

IP address 选择静态 IP 模式,然后手动输入 IP 地址,配成静态 IP。

配置成功后,也可点击“Ping”按钮并选择目的 IP 地址进行 Ping 测试验证是否连接成功。

注:默认 ping 网关地址,如果局域网内未设网关,需修改成其它有效地址测试。

¶ 5 操作打印机

本章节描述操作 FUNMAT PRO 410 的基本步骤。

¶ 5.1 基本用户操作

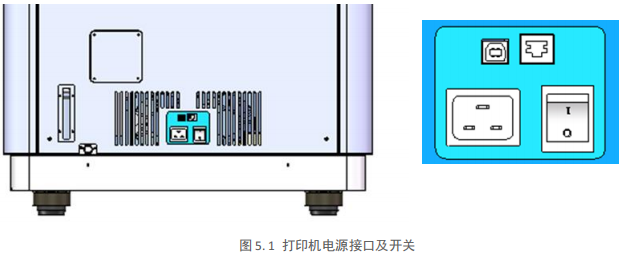

¶ 5.1.1 打开打印机电源

若要打开打印机的电源:

1. 电源插口位于机器的后侧下部,取出电源连接线,连接线两端分别接通交流供电插

头(电压 220V)和打印机电源插口;

2. 插入电源插头后,拨动打印机电源插口旁边的电源开关,使电源开关位于打开 (I) 位

置;

3. 然后在打印机正面打开屏幕的右侧的正面启停开关,此时正面启停开关的指示灯亮,

同时操作屏幕进入启动界面,打印机开始启动。稍后进入屏保界面,任意点击屏幕任意位置

即退出屏保界面,然后显示如下界面,开机完成。

¶ 5.1.2 关闭打印机电源

若要关闭打印机电源:

按下位于打印机正面电源按钮(与开机同一按钮)。

请注意,该操作仅是关闭此打印机。要完全断开打印机的电源,必须将电源总开关拨至

关闭 (O) 位置。

!若打印机长时间不使用,请将电源连接线的交流供电端输电断开。

¶ 5.2 材料、料仓和喷头

注意:加载材料和卸载材料操作时,务必保证打印平台上不存在打印件或其他杂物。因

为,执行该操作时,XYZ 均会执行归零操作。打印平台上的打印件或其他杂物会和喷头或 X

横梁相撞。

该打印机的材料仓配有两个仓位,分别可以安装左右喷头的材料各 1 卷。左仓位供给左

喷头打印,主要是模型材料的打印,右仓位供给右喷头打印,主要是支撑材料的打印。为了

执行零件打印,任何情况下左右仓位必须都安装有材料。

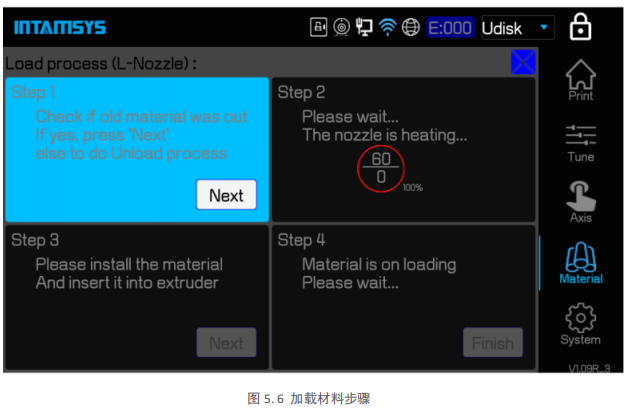

¶ 5.2.1 加载材料

本节内的信息将指导您完成将材料加载到喷嘴的过程。完成所需的步骤时,请务必参考

显示在触摸屏上的操作提示信息。

1. 材料仓位于打印机的下半部分,向前轻推料仓,通过导轨料仓会自动弹出;

2. 向前推动料仓的透明顶门即可打开材料仓;

3. 在屏幕操作界面,选择 Material(材料)按钮,此时会显示类似下图的界面。点击 L

(左喷头)/R(右喷头)选择将要加载材料的喷头,蓝色标亮的图标代表被激活的喷头;

4. 在 Material(材料)的下拉菜单选择将要加载的材料种类。(如果所加载材料不在选

项之列,可参考新增材料选项增加材料种类。)

界面.jpg)

5.取下料仓内需要加载材料的料轴,然后将料轴穿入材料盘内,再将料轴归位。注意: 材

料卷应采用上出线方向,即出线的切线方向位于料轴的上半部分,这样可以保证更加顺畅的

进丝。

6. 点击屏幕上的 Load(加载)按钮,加载材料一共分 4 步。根据屏幕上每一步的提示

指导进行加载材料。

Step1:Check if old material was out. If yes, press ‘Next’, else to do Unload process;

检查料仓或导料管内是否有材料残留,如果没有材料,可以直接点击“Next”(下一步),

执行下一步操作。如果有材料,那么需要点击对话框右上角的“×”关闭对话框,执行“Unload”

(卸载)操作,卸载原有的材料。卸载材料操作参见 5.2.2。

Step2:Please wait…The nozzle is heating…

这一步主要是对喷嘴进行加热,需要等待喷嘴加热到材料熔化温度后,才进行下一步。

不同材料的目标温度和加热时间不同,请耐心等待。

Step3:Please install the material. And insert it into extruder.

将材料的末端穿过缺料报警开关插入辅助送丝的齿轮之间,插入到位。当发现材料被齿

轮驱动往前慢慢输送时,点击“Next”(下一步),辅助送丝齿轮会加速材料的输送。

Step4:Material is on loading. Please wait…

齿轮会一直快速地输送材料,再慢速输送,整个输送过程速度分为“慢-快-慢”,总计需

要约 120s。

7. 如果屏幕显示“Load Failed”(加载失败)时。应先关闭对话框,再重新点击“Load”(加

载)按钮重复操作,尝试再次加载材料。

注意:在加载材料的任意步骤(如 Step3 或者还未结束的 Step4),如果发现材料已经从

喷嘴喷出,均可立即点击对话框 Step4 中的“Finish”(结束)按钮,结束并完成加载。

¶ 5.2.2 卸载材料

本节内的信息将指导您完成将材料从喷头和导料管内卸载的过程。完成所需的步骤时,

请务必参考显示在触摸屏上的操作提示信息。

1. 在屏幕操作界面,选择 Material(材料)按钮,此时会显示类似加载材料的界面。点

击 L(左喷头)/R(右喷头)选择将要卸载材料的喷头,蓝色标亮的图标代表被激活的喷头;

2. 点击屏幕上的 Unload(卸载)按钮,卸载材料一共分 4 步。根据屏幕上每一步的提

示进行卸载材料。

Step1:Please note that machine will heat the nozzle and unload material, ready?

打印机即将进行卸载材料操作,点击“Next”(下一步)将开始此操作。

Step2:Please wait…The nozzle is heating…

首先打印机将对卸载材料的喷嘴进行加热,需要等待喷嘴加热到材料卸载温度后,才进

行下一步。

Step3:Please wait…The material is retracting…

当到达材料卸载温度后,材料开始快速持续退出。

Step4:Retracting completed. Please take out the material.

材料退出过程持续约 90s 后完成。

3. 打开材料仓,取出耗材卷,将退出的 2 米多材料丝缠绕在材料卷上。为了防止下次

使用该卷材料缠结,务必将材料一端插入材料盘侧面的小孔内。

4.关闭料仓顶门,防止潮气进入。

¶ 5.2.3 编辑材料

¶ 5.2.3.1 修改材料的参数

点击“Material”(材料)按钮,再选择右下角的编辑材料按钮,进入编辑材料界面。可

以对材料的如下工艺参数进行编辑:

喷嘴温度(Nozzle T)(℃):材料加载的喷嘴温度。

平台温度(Buildplate T)(℃):预热和保温的打印平台温度。

腔室温度(Chamber T)(℃):预热和保温的腔室温度。

卸载温度(Unload T)(℃):材料卸载的喷嘴温度。

预热时间(Preheat Time)(min):打印前平台和腔室预热的时间。

密度(Density)(g/cm3): 材料的密度。

保温时间(Maintain Time)(h): 打印完成后平台和腔室的保温时间。

平台保温温度(Maintain Buildplate T)(℃):打印完成后平台的保温温度。

腔室保温温度(Maintain Chamber T)(℃):打印完成后腔室的保温温度。

注意:这里的材料工艺参数仅用于除了正式打印之外的打印机自身的操作,自身的操作

包括装载材料、卸载材料、调平、XY 偏移校准、Z 偏移校准、预热、保温等。正式打印时打

印机将执行载入的 G-code 指令文件,不再执行打印机内的预设参数。

修改材料的参数步骤如下:

1.点击需要修改参数的材料行,此时材料行处于高亮状态。

2.分别点击每个输入框,将弹出输入键盘,可以分别对材料名称和各个参数进行修改。

3.修改完成后,点击修改(Change),再点击保存图标。

¶ 5.2.3.2 新建、插入、删除、恢复材料

可以对每种材料进行如下操作:

恢复(Load):放弃当前修改,载入上次保存的材料库内容

新建(Append):把当前编辑区的材料追加到材料库末尾

插入(Insert):把当前编辑区的材料插入到当前选中材料之前

删除(Remove):删除当前选中材料

修改(Change):修改当前编辑区的内容到当前选中材料

操作步骤如下:

1.点击将要被复制的材料行,此时材料行处于高亮状态。

2.分别点击“Load”“Append”“Insert”“Remove”“Change”分别进行恢复、新建、插入、删除、

修改的操作。

3.操作完成后,点击保存图标。

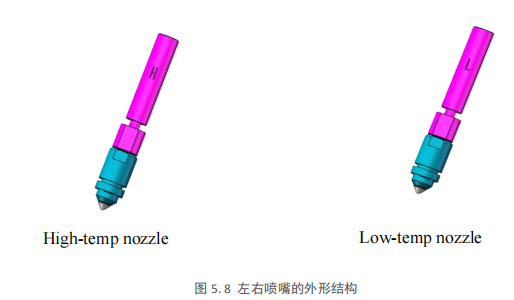

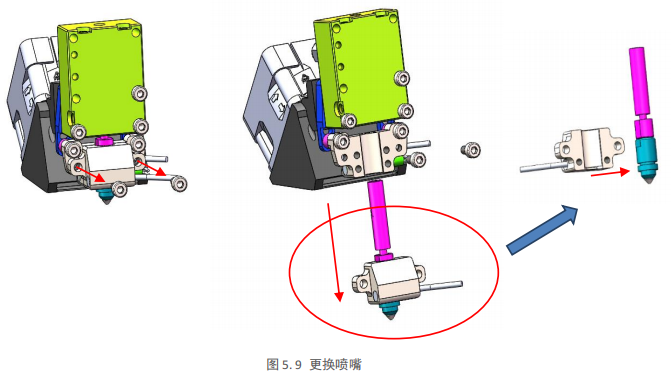

¶ 5.3 更换喷嘴或更换材料

¶ 5.3.1 更换喷嘴

喷头有两种:300℃以上材料打印用的高温喷头,上面标有“H”字样;其他材料的低温喷嘴,

上面标有“L”。请不要同时使用一个喷嘴打印高低温材料,否则容易堵塞。强烈建议一个喷

嘴只适用于一种材料。

更换喷嘴的步骤如下:

1. 点击材料“Material”按钮进入材料界面。

2. 点击设置温度“Set Temp(℃)”按钮,等待喷嘴加热。

3. 当温度到达设定值时,喷嘴中的材料已经熔化,长按“E↑”按钮 3s 以上使材料回抽出

喷嘴范围。

4.用清洁毛刷清洁加热块的下表面

5. 等待喷嘴温度降至环境温度

6. 使用 2.5mm 内六角扳手拆卸打印头罩壳

7. 长按“E↓”按钮,直至有材料从喷嘴喷出,更换完成。使用 2.5mm 内六角扳手拧出前

加热块上的两个螺钉

8. 更换喷嘴后,需要重新调平、XY 偏移校准、Z 偏移校准。向下移动前加热块,喷嘴

将从散热器中抽出。

9. 将喷嘴从前加热块中取出

10. 将新的喷嘴插入前加热块,向上推加热块插入喷嘴至散热器中

11. 旋紧固定螺钉

12. 长按”E↓”按钮直至有材料从喷嘴中挤出。喷嘴的更换过程结束

13. 更换完喷嘴之后,需要再次进行调平,XY 校准和 Z 轴校准操作

¶ 5.3.2 打印前换料

如果需要在打印前更换材料的种类时,除了要在材料“Material”界面更改材料之外,也

要选择性地对打印喷嘴进行更换。不同材料应采用不同的喷嘴打印,若想要不同材料共用一

个喷嘴,打印的喷嘴温度必须非常接近,建议温差不超过 50℃。

注意:不要用打印过高熔点材料的喷嘴打印过低熔点材料,例如使用已经打印 PEEK 的

喷嘴打印 PLA 会造成喷头阻塞,打印失败。

如果前后材料种类一致或材料打印喷嘴温度接近,无需更换喷嘴。步骤如下:

1.卸载旧的材料。详细步骤参考 5.2.2;

2.选择即将加载的新的材料,并执行加载操作。详细步骤参考 5.2.1;

如果前后材料种类不一致或材料打印喷嘴温度相差很大,需要增加更换喷嘴步骤,相应

地,还需要进行调平、Z 偏移校准和 XY 偏移校准操作。步骤如下:

1.卸载旧的材料。详细步骤参考 5.2.2;

2.更换喷嘴。详细步骤参考 5.3.1;

3.选择即将加载的新的材料,并执行加载操作。详细步骤参考 5.2.1;

4.进行调平、Z 偏移校准和 XY 偏移校准步骤。

¶ 5.3.3 暂停换料

如果打印机正在打印中,用户需要对材料进行更换操作。操作如下:

1.点击屏幕上“Print”(打印)界面的暂停按钮,待打印机喷头运动完全暂停;

2.卸载旧的材料。

3.加载新的材料。

4.加载完成后,点击屏幕上“Print”(打印)界面的开始按钮,继续打印。

¶ 5.3.4 缺料报警后续料

该打印机配备缺料报警功能,当材料用完后,打印机暂停工作,同时屏幕将弹出报警代

码提示用户更换材料。点击屏幕上的 Supply filament(续料)按钮再根据屏幕上的提示更换

材料,续料操作如下:

1.卸载旧的材料。

2.加载新的材料。

3.加载完成后,点击屏幕上“Print”(打印)界面的开始按钮,继续打印。

¶ 5.4 打印成型基本操作

¶ 5.4.1 准备打印机

要准备用于成型的打印机:

1.打开打印机的电源(详细请参见 5.1.1);

2.清除腔室内侧喷头刷上可能留存的材料碎屑;

3.清洁打印平台、涂抹打印胶水。安装前,先用水清洁打印平台,擦干后再在打印平台

上均匀涂抹打印底板胶水;

注意:打印底板胶水推荐使用 PVP 材质的胶水,均匀涂抹不少于 4 层。不要在热的打

印平台上直接涂抹 PVP 胶水,热的打印平台将使 PVP 胶水失去活性,和打印件底面粘接力

较弱,需等待打印平台冷却至接近室温时在涂抹胶水。

注意:打印平台的玻璃易碎,使用过程需轻拿轻放。

4.安装打印平台。将打印平台放在热床上,玻璃上的四个磁吸块放入热床上对应的四个

磁吸孔内。注意玻璃有缺口的方向放在腔室的内侧,放置完成后分别用手轻轻下压四个磁

吸块确认磁吸块是否完全陷入磁吸孔内;

5.根据打印任务需求加载材料。详细步骤参考 5.2.1;

6.进行调平、Z 偏移校准和 XY 偏移校准步骤。若已进行调平和校准,此步骤可跳过;

7.准备完毕,打印机可正式执行打印任务。

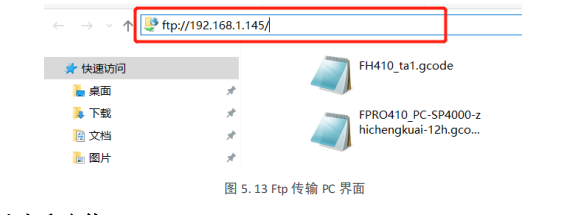

¶ 5.4.2 打印文件导入打印机

1.将 STL 模型文件导入切片软件 Intamsuite,切片后生成 G-code 文件;

2.切片生成的 G-code 文件可以放置在两个可选择的位置:

(1)U-disk(U 盘)。通过 U 盘拷贝后插入打印机操作面板右侧的 USB 插口,供打印机

读取;

(2)Ftp(网络)。在电脑端 window 文件夹地址栏中输入打印机的 IP 地址,通过网络

将 G-code 文件传输到打印机,供打印机读取。

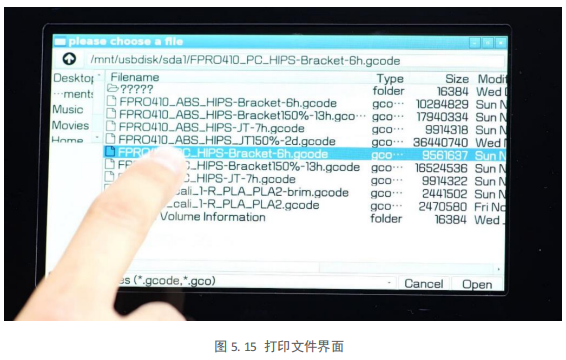

¶ 5.4.3 载入打印文件

1.首先选择打印文件的位置。在屏幕右上角的下拉栏中选择文件存放的位置,如 U-disk

(U 盘)或文件传输协议(Ftp);

2.点击屏幕左下角的打开文件图标,将弹出打印文件列表;

3.选中需要的打印文件,再点击打开“Open”按钮载入打印文件。若采用 U 盘(U-disk)

导入的方式,在载入打印文件后,可将 U 盘拔出插口,不影响打印。

¶ 5.4.4 打印成型过程

¶ 5.4.4.1 打印成型主要过程

点击屏幕上的开始按钮,即开始打印成型。打印成型过程分为“预热-打印-保温”三个步

骤。

1.预热。打印开始前,首先对打印平台和腔室进行预热。预热温度和预热时间为打印机

上左喷头材料的平台温度、腔室温度和预热时间。当平台温度和腔室温度接近目标值后,开

启预热计时;

2.打印。当预热时间结束后,打印机开始读取 G-code 文件,执行正式打印。

3.保温。打印结束后,喷嘴降温,打印平台和腔室仍保持高温。保温温度和时间依据左

喷头材料的平台保温温度、腔室保温温度和保温时间。

¶ 5.4.4.2 预热时间和保温时间的修改

打印成型过程,可以对预热时间和保温时间进行修改。

1.点击 Print(打印)界面左侧的扩展按钮,将显示预热时间和保温时间的修改界面;

2.通过是否勾选 Preheat(预热)和 Maintaining(保温)来开启或关闭。

3.通过操作“-”/“+”或拖动滚动条来修改时间,最后按 Changetime(修改时间)按钮保存

修改。

注意:打印开始前,只有在腔室已经长时间保温的情况下才能关闭预热或降低预热时间,

否则将影响下次打印效果。

¶ 5.4.5 打印成型参数的设置

打印期间,在 Tune(调整)界面可以对打印机的如下工艺参数进行调整:左喷嘴温度

(L-nozzle)、右喷嘴温度(R-nozzle)、平台温度(Buildplate T)、腔室温度(Chamber T)、料

仓温度(Filament T)、打印速度(Print Speed)、材料流速(Material Flow)、左风扇风速(L-Fan

Speed)、右风扇风速(R-Fan Speed)

参数调整步骤如下:

1.点击需要修改参数的图标,使其处于高亮状态;

2.通过点击右侧的“-”/“+”或旋转下方的旋钮修改参数值,具体数值显示在框内;

3.点击 Set(设置)按钮,即完成该参数的设置。

¶ 5.4.6 成型报警

如果打印机检测到可能会影响打印的故障,则会在显示屏中给出警告。根据警告的严重

性,报警状态按钮将变为黄色、橙色或红色。

按报警状态按钮将打开一个对话框,其中表明产生报警的原因。该对话框的主体将包含

与报警的成因相关的信息。

在某些情况下,报警将阻止您开始执行打印,并且需要纠正之后打印机才可以执行打印。

在打印机执行打印任务时,可能会显示各种警告,有些将暂停和中止打印。根据警告的严重

性,您可能恢复成型,也可能无法恢复。

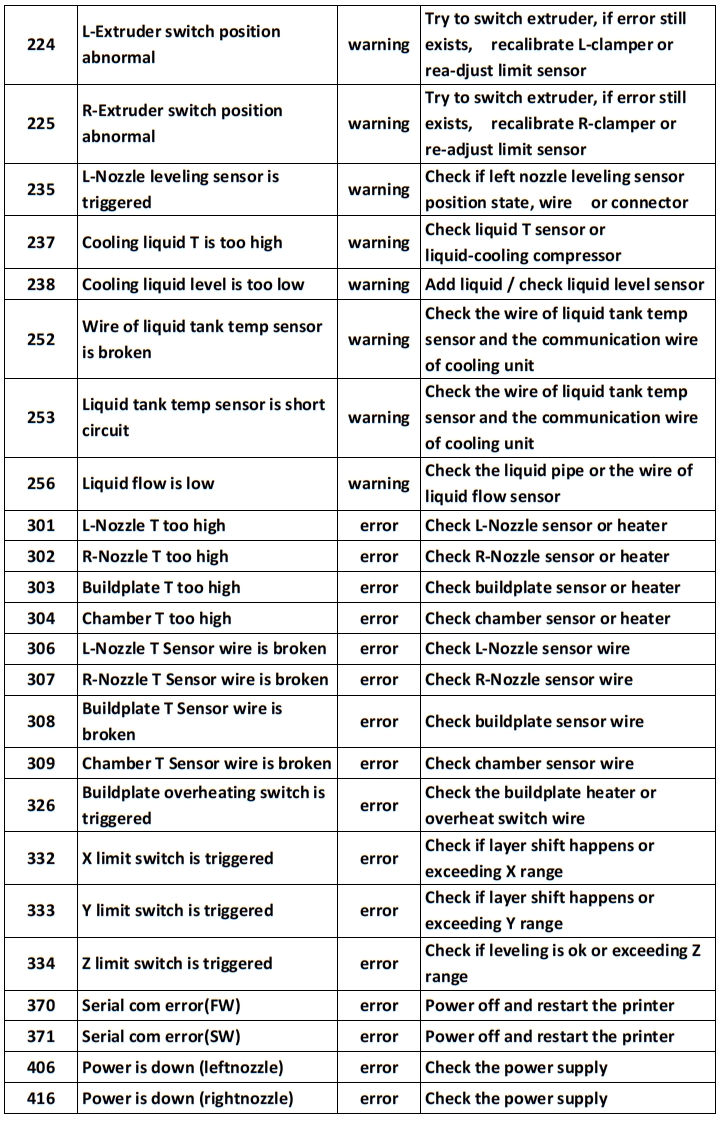

故障报警列表和处理方法参见第 8 章。

¶ 5.4.7 暂停打印

在打印期间,Print(打印)界面内的暂停按钮会处于可选择状态。打印机可以自动暂停,

或者可以使用此按钮手动暂停。

¶ 5.4.7.1 自动暂停

1.当检测到橙色报警时(橙色报警列表详见 8.1),就会发生自动暂停命令;

2.待缓存内的路径完成后,Z 轴平台稍微降低,然后喷头运动到喷头刷附近并暂停,喷

嘴停止加热,同时弹出报警对话框,表明暂停状态的原因;

3.您需要纠正此报警后,点清除“Clear”(清除)按钮方可清除报警;

4.若要恢复打印,可按 Print(打印)界面内的开始按钮。恢复命令将发送到打印机,指

示其恢复打印。

¶ 5.4.7.2 手动暂停

1.当按暂停按钮时,就会发生手动暂停;

2.待缓存内的路径完成后,Z 轴平台稍微降低,然后喷头运动到喷头刷附近并暂停,喷

嘴停止加热;

3.若要恢复打印,可按 Print(打印)界面内的开始按钮。恢复命令将发送到打印机,指

示其恢复打印。

¶ 5.4.8 终止成型

在启动打印任务后,Print(打印)页面内的终止按钮会处于可选择状态。打印机可以自

动终止,或者可以使用此按钮手动终止:

¶ 5.4.8.1 自动终止

当出现红色报警情况出现时(红色报警列表详见 8.1),就会发生自动终止。当打印机收

到终止指示后,将关闭喷嘴、平台和腔室加热,XY 轴归零。

¶ 5.4.8.2 手动终止

当按终止按钮时,就会发生手动暂停。当打印机收到终止指示后,会显示一个对话框,

用于确认或取消终止。按确认后即可终止。当打印机收到终止指示后,将关闭喷嘴、平台和

腔室加热,XY 轴归零。

¶ 5.4.9 成型完成后

成型完成后,打印头归零并停止,屏幕上的打印进度会显示 100%,表明打印成型已经

完成。打印机的平台和腔室可能会根据预设保温。

要从打印机移除打印件:

1.解开门锁,打开腔室前门。如果要结束保温,去掉 Maintaining(保温)按钮的勾选即

可,此时前门和顶盖被解锁;如果仍要保温,点击屏幕状态栏上的门锁按钮即可解锁前门和

顶盖;

2.点击 Axis(运动轴)界面,点击“Z↓_”按钮使平台下降到最底,此时平台下降到腔室

最底部方便取出打印平台玻璃板;

3.戴上手套,将平台玻璃板和打印件一并端出;

4.用铲刀小心地将打印件从平台玻璃板上剥离。注意,剥离操作要在玻璃板从腔室拿出

来后处在热态下立即进行。因为打印件的收缩率远大于玻璃板的收缩率,冷却后玻璃板极易

被打印件的收缩所破坏。

5.从打印件上移除支撑材料。

¶ 5.5 更改打印机默认设置

界面.jpg)

¶ 5.5.1 修改系统的日期和时间

打印机的系统时间不会根据所在地的时区自行更新,需要用户自行修改。点击系统

System(界面)的 Date(日期)/Time(时间),弹出日期和时间修改框,修改完成后,退出

修改框即生效。

¶ 5.5.2 开启/关闭允许网络远程接入功能

Listen after start(自动开启远程监听):设置在系统重启后自动允许远程接入。

点击系统 System(系统)界面的 Listen after start(自动开启远程监听)右侧的开关进行

开启/关闭,显示蓝色为开启。也可手动点击远程打印服务界面的“Listen”按钮进行手动启动。

¶ 5.5.3 开启/关闭 Wi-Fi 自动重连

Wi-Fi auto reconnect(Wi-Fi 自动重连),在系统重启后会自动重新连接上次的 Wi-Fi 连接。

点击系统 System(系统)界面的 Wi-Fi auto reconnect(Wifi 自动连接)右侧的开关进行

开启/关闭,显示蓝色为开启。也可以在 Wi-Fi 设置界面点击“Connect”按钮进行手动连接。

¶ 5.5.4 开启/关闭开发者模式

Developer mode(开发者模式),指打印机向开发者开放的模式,主要用户打印机的调

试,正常打印无需开启。在开发者模式下,使能开发者模式可以定制发送 G 代码以及开启

Logo 进行故障诊断。

点击系统 System(系统)界面的 Developer mode(开发者模式)右侧的开关进行开启/

关闭,显示蓝色为开启。

¶ 5.5.5 开启/关闭 USB 打印模式

Usb print enabled(USB 打印模式),该模式下可以通过智能面板上的 USB 串口进行远程

串口直连打印,在使能情况下主板会中断与屏幕通信,而切换到 USB 串口设备通信。用于

外部电脑通过 USB 串口直连打印机进行打印,使用该模式时需要开启,不使用该模式时必

须关闭,不然将影响其他模式的打印。

点击系统 System(系统)界面的 Usb print enabled(USB 打印)右侧的开关进行开启/

关闭,显示蓝色为开启。

¶ 5.5.6 前门和顶盖上锁

Door lock enabled(前门和顶盖上锁),指开启前门和顶盖上锁。

点击系统 System(系统)界面的 Door lock enabled(前门和顶盖上锁)右侧的开关进行

开启/关闭,显示蓝色为开启。也可以通过点击屏幕状态栏上的上锁图标,进行开启/关闭,

蓝色为开启。

为了保护用户安全,打印机在开始打印或者腔室开始加热的时候都将对前门和顶盖进行

上锁,上锁后将无法打开。如果在此过程中需要强制解锁,点击门锁按钮即可解锁前门和顶

盖。

注意:强制解锁后不要将手放进腔室内,以防被烫伤或夹伤。

¶ 5.5.7 液冷机控制

Liquid cooler control(液冷机控制),指液冷系统的开启/关闭。

点击系统 System(系统)界面的 Liquid cooler control(液冷机控制)右侧的开关进行开

启/关闭,显示蓝色为开启。

液冷机在喷嘴加热或腔室加热等条件下会自动开启,并在一定温度下自动关闭。该按钮

用于强制开启/关闭液冷系统,正常使用时,不要操作此按钮。

¶ 5.5.8 电机启动

Motor enabled(电机启动),指 X 轴、Y 轴、Z 轴、挤出电机及辅助送丝等电机的开启/

关闭。

点击系统 System(系统)界面的 Motor enabled(电机启动)右侧的开关进行开启/关闭,

显示蓝色为启动。

启动代表所有电机均通电,关闭代表所有电机通电均关闭。关闭后可以用手推动各个电

机自由转动,方便设备维护。

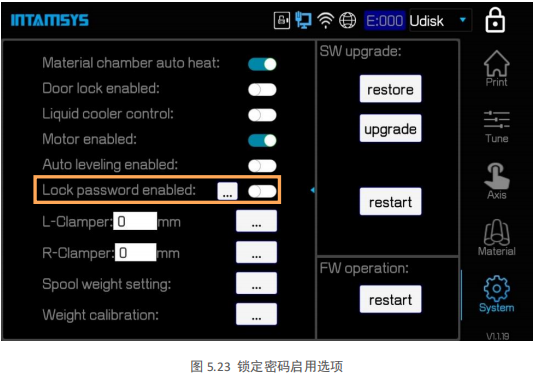

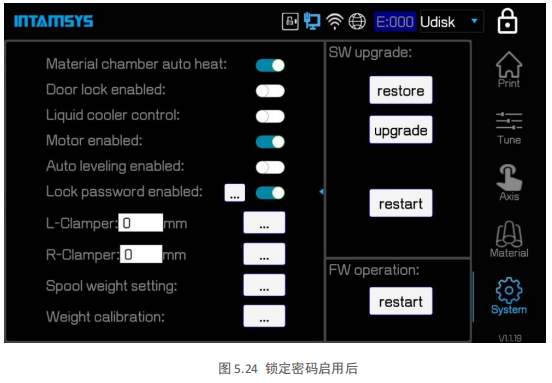

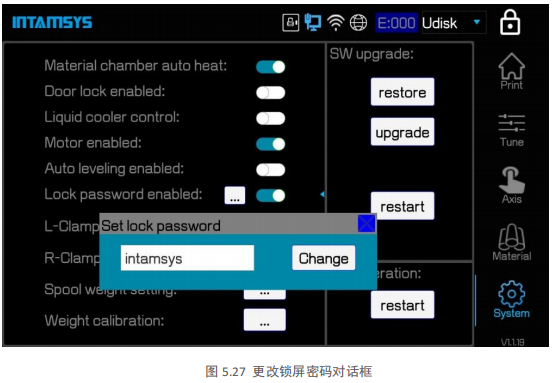

¶ 5.5.9 锁屏密码设置

设置好锁屏密码后,如果想在锁屏状态后进入操作界面,需要输入锁屏密码,验证后再输入。

在“系统扩展”窗口设置锁屏密码。设置“锁定密码启用”选项。默认情况下,“已启用锁

定密码”选项不启用。

启用后,如下图所示。

“启用锁定密码”选项会在系统启动后或点击右上角恢复锁定画面时提示系统输入密码:

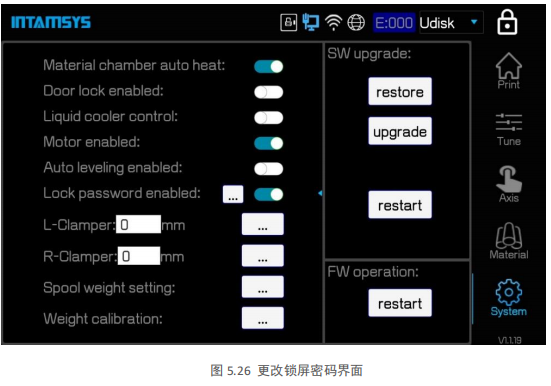

如果密码输入正确,请重新输入。系统锁屏密码默认为“Intamsys”。若要更改锁屏密码,

点击“…”按钮在下面的图表中显示的对话框中更改密码。

输入新的锁屏密码,然后单击 Change

! 系统保留“bestintamsys”密码用于系统管理,用于密码丢失时输入系统。请管理员根据

操作员的需要决定是否开放。

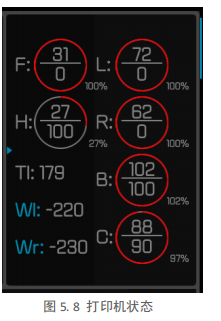

¶ 5.6 打印机状态

¶ 5.6.1 温度和湿度状态

打印机的温度和湿度状态可以在 Print(打印)界面上实时查看。

L:左喷头的目标温度和实时温度;

R:右喷头的目标温度和实时温度;

B:平台的目标温度和实时温度;

C:腔室的目标温度和实时温度;

F:料仓的目标温度和实时温度;

H:料仓的实时湿度。

¶ 5.6.2 材料状态

打印机料仓内剩余材料的状态可以在 Print(打印)界面上实时查看。

Wl:左喷头耗材的剩余重量;

Wr:右喷头耗材的剩余重量。

¶ 5.6.3 液冷系统的状态

打印机内冷却系统内冷却液的状态可以在 Print(打印)界面上实时查看。

Tl:液冷机内冷却液的温度。

¶ 5.6.4 软件版本

可以通过系统“System”界面访问软件版本。

OS version:操作系统版本;

SW version:屏幕版本;

FW version:固件版本。

¶ 6 调平和校准

本章节描述操作 FUNMAT PRO 410 的调平和校准方法。

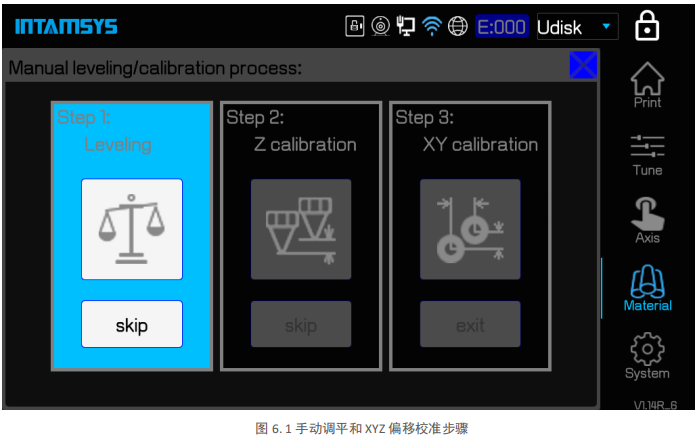

¶ 6.1 手动调平和 XYZ 偏移校准

手动调平,主要是借助塞尺(厚度 0.2mm)测量平台上的 4 个点,同时用手分别旋转

位于打印平台下面的旋钮实现 4 个点的喷嘴尖端和平台玻璃距离一致,从而使整个 XY 运动

平面和平台玻璃平行。手动调平仅通过左喷头实现。

为了实现双喷头打印还需确定右喷头相对左喷头的 Z 方向和 XY 方向上的偏差,所以需

要分别进行 Z 偏移校准和 XY 偏移校准。Z 偏移校准,主要是借助塞尺分别测试左右喷嘴尖

端和平台玻璃之间的距离,二者差值为 Z 偏移值。XY 偏移校准,左右喷嘴分别在平台玻璃

上打印标尺,在标尺上可以读出 X 偏移值和 Y 偏移值。

在 Material(材料)界面内,点击○

M按钮,进入手动调平和 XYZ 偏移校准界面。从左到

右的三步分别为 Leveling(调平)、Z calibrate(Z 偏移校准)和 XY calibrate(XY 偏移校准)。

可选择性地进行其中任意一个或几个步骤,但从左到右的三步必须顺序进行,无需进行

的步骤可点击图标下面的跳过“Skip”按钮。

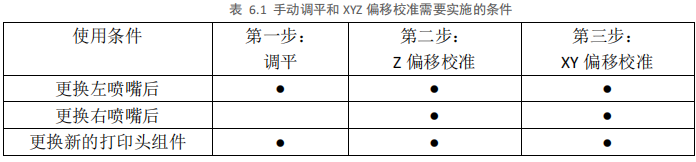

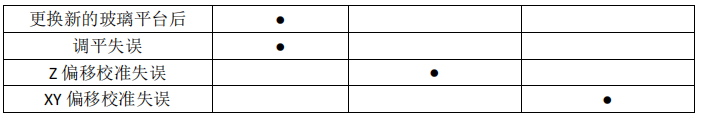

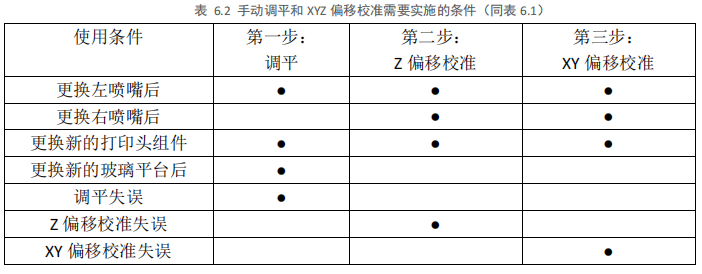

在不同操作后,下表将指导用户如何选择性地进行其中的步骤。

¶ 6.1.1 手动调平

1.点击调平(Leveling)图标,将弹出提示框,提示清理打印平台和腔室以防干扰调平

操作。若已经清理完毕,点击“OK”按钮正式进入手动调平操作;

2.首先喷嘴将加热,加热完成后可借助镊子或刷子清除喷嘴上残留的材料,然后将打印

平台下的 4 颗旋钮旋紧防止调平时喷嘴顶撞玻璃板,最后点击 Next(下一步)按钮;

3.根据屏幕上的提示,分别用手旋转打印平台下的旋钮,同时用塞尺(厚度 0.2mm)测

量喷嘴和平台玻璃板之间的距离,来回抽动塞尺,调节至塞尺刚刚通过,然后点击 Next(下

一步)按钮;

4.把平台上的 4 个点分别调整第一遍后,屏幕将显示 Redo2-5(重复 2-5 步)按钮,点

击此按钮再重复调平一边;

5.第二遍手动调平结束后,屏幕弹出 Finish(结束)按钮。点击此按钮,平台将下降至

Z 轴最底部,然后再返回。手动调平结束。

注意:

• 调平前用手按压玻璃板上的四个磁吸块使其完全嵌入热床的磁吸孔内,排除之间缝

隙;

• 调平前喷嘴尖端的残留材料需清理干净;

• 调平前打印平台需清理干净,不能有打印件或大块的胶水等异物残留;

• 调平前腔室需清理干净,避免平台下降时和异物相撞;

• 调平时喷嘴处于高温,操作时避免烫伤。

¶ 6.1.2 Z 偏移校准

1.点击 Z calibrate(Z 偏移校准)图标,将弹出提示框,提示清理打印平台。若已清理完

毕,点击“OK”正式进入 Z 偏移校准操作;

2.首先进行左喷头的校准,按照屏幕上的提示,将塞尺放在喷嘴和玻璃平台之间,通过

“Z↑0.05”/“Z↓0.05”按钮粗调,通过“Z↑0.01”/“Z↓0.01”按钮精调,调节至刚好塞入塞尺为止。

调节完毕后按 Next(下一步)按钮;

3.然后进行右喷头的校准,操作方法和左喷头的校准一样。调节完毕后按“OK”按钮结束。

¶ 6.1.3 XY 偏移校准

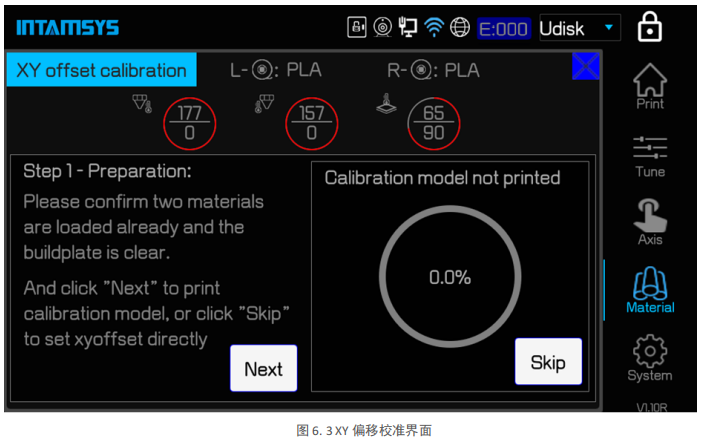

1.点击 XY calibrate(XY 偏移校准)图标,提示确认左右喷头的材料是否已经加载完成,

并提示清理打印平台。确认后,点击 Next(下一步)按钮,将开始校准模型打印。(如果已

知 XY 偏差值,则无需点 Next(下一步)按钮,直接点 Skip(跳过)按钮,然后分别输入 X

偏移值和 Y 偏移值);

2.打印机将分别先后用左喷头和右喷头打印模型标尺,待打印完成后,点击 Next(下一

步)按钮,喷头将移至平台左上角位置便于阅读标尺。阅读标尺分别获得 X 偏移值和 Y 偏移

值,点击“+”/“-”按钮输入数值。

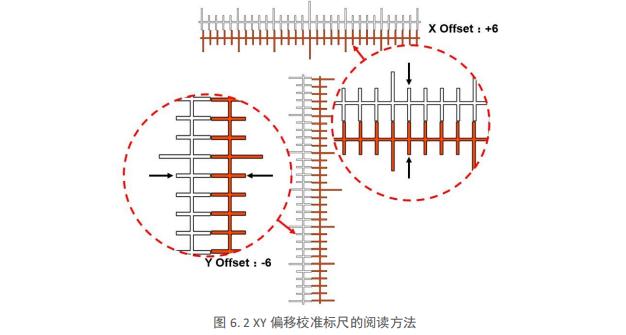

X 偏移值需阅读水平方向标尺获得,方法如下:

(1)以左喷头打印的模型为基准,阅读右喷头打印的模型刻度;

(2)首先,确定右喷头模型中线位于左喷头模型中线的左边还是右边。若在左边,取“-”

值,若在右边,取“﹢”值;

(3)寻找到两个模型最对齐的那条刻度线,从中线往这条刻度线计数,数值记为 N;

(4)在输入框内输入“N”值即可。

Y 偏移值需阅读数值方向标尺获得,方法如下:

(1)以左喷头打印的模型为基准,阅读右喷头打印的模型刻度;

(2)首先,确定右喷头模型中线位于左喷头模型中线的上边还是下边。若在下边,取“-”

值,若在上边,取“﹢”值;

(3)寻找到两个模型最对齐的那条刻度线,从中线往这条刻度线计数,数值记为 N;

(4)在输入框内输入“N”值即可。

举例说明,下图为某次 XY 偏移校准打印的标尺,阅读后 X 偏移值应为“+6”,Y 偏移值

应为“-5”。

注:偏移值 1 代表一个刻度,实际偏差 0.05mm。

如果阅读打印标尺后,发现水平或竖直方向打印标尺范围中线都相差很远且其他刻度都

难以重合,说明 XY 偏差已超出标尺可测范围(最大刻度范围 15,即 0.75mm)。采取以下步

骤:

(1)首先观察右喷头模型中线相对于左喷头模型中线位置,确定偏移方向“﹣”/“﹢”;

(2)然后将偏移值设置成最大值,点击“OK”按钮;

(3)再次进行 XY 偏移校准,打印测试模型,直至阅读到确定的偏移值。

¶ 6.2 自动调平和 XYZ 偏移校准

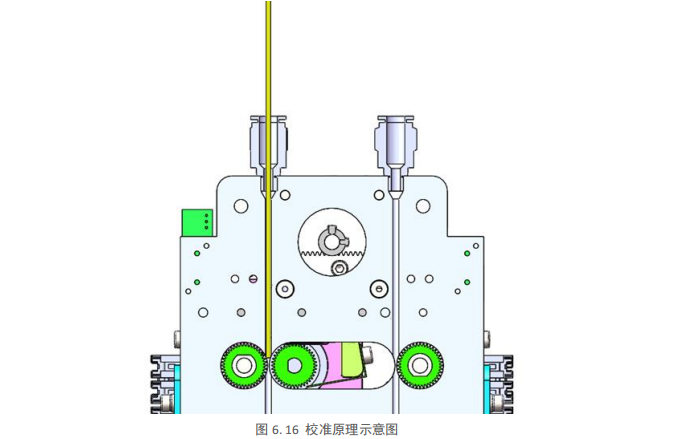

自动调平,主要是借助安装在左喷头上的传感器,测量平台上 3 个点的位置,打印机自

行确定打印平台玻璃和XY运动平面的相对位置,并在打印过程中Z轴上升或下降实时补偿。

即使打印平台玻璃有一定的倾斜角度也是可以通过补偿实现打印。和手动调平一样,自动调

平仅仅通过左喷头实现。

在 Material(材料)界面内,点击○

A 按钮,进入自动调平和 XYZ 偏移校准界面。从左到

右的三步分别为 Leveling(调平)、Z calibrate(Z 偏移校准)和 XY calibrate(XY 偏移校准)。

可选择性地进行其中任意一个或几个步骤,但从左到右的三步必须顺序进行,无需进行

的步骤可点击图标下面的 Skip(跳过)按钮。

在不同操作后,下表将指导用户如何选择性地进行其中的步骤。

¶ 6.2.1 自动调平

1.点击 Leveling(调平)图标,将弹出提示框,提示清理打印平台和腔室以防干扰调平

操作。若已经清理完毕,点击“OK”按钮正式进入手动调平操作;

2.首先进行调平传感器的触发测试。喷嘴将加热,加热完成后屏幕将提示用铲刀上顶左

喷嘴,测试通过后屏幕将显示 Triggering succeeded(触发成功),点击 Next(下一步)按钮;

(在 SW 版本 V1.1.20 或更高版本,喷嘴加热后,调平传感器的触发测试将自动完成。测试

通过后,屏幕上会显示“触发成功”。点击“下一步”按钮)

3.调平传感器的触发距离校准。清理喷嘴和打印平台,在喷嘴和打印平台玻璃之间放置

塞尺(厚度 0.2mm),点击屏幕上的“Z↑”/“Z↓”按钮调节 Z 轴的上升/下降使喷嘴和平台玻璃

之间距离刚好塞入塞尺;

4.取出塞尺,点击 Calibrate(校准)按钮。Z 轴平台玻璃首先上升触碰喷嘴,触发调平

触感器后再下降。然后点击 Next(下一步)按钮;

5.屏幕提示清理打印平台,若已经清理完毕,点击 Autolevel(自动调平)按钮将准备正

式执行自动调平;

6.首先会预热打印平台和腔室,达到预定温度后再预热喷嘴,最后执行自动调平。自动

调平时,喷嘴将在平台上探测 3 点。完成后,屏幕提示自动调平成功。还会提示清理腔室,

若已经清理完毕,点击 Finish(完成)按钮,平台将下降到腔室最底部然后返回,自动调平

结束。

以下情况出现时,请放弃自动调平,选择手动调平,而且手动调平的精度更高。

(1)调平传感器无法触发或触发失败;

(2)用于自动调平的左喷嘴无法回弹或回弹不顺畅;

(3)自动调平失败;

(4)自动调平错误导致的打印失败。

注意:

• 调平前用手按压玻璃板上的四个磁吸块使其完全嵌入热床的磁吸孔内,排除之间缝

隙;

• 调平前喷嘴尖端的残留材料需清理干净;

• 调平前打印平台需清理干净,不能有打印件或大块的胶水等异物残留;

• 调平前腔室需清理干净,避免平台下降时和异物相撞;

• 调平时喷嘴处于高温,操作时避免烫伤。

¶ 6.2.2 Z 偏移校准

与手动调平的 Z 偏移校准完全一致,参考 6.1.2。

¶ 6.2.3 XY 偏移校准

与手动调平的 XY 偏移校准完全一致,参考 6.1.3。

¶ 6.3 材料重量校准

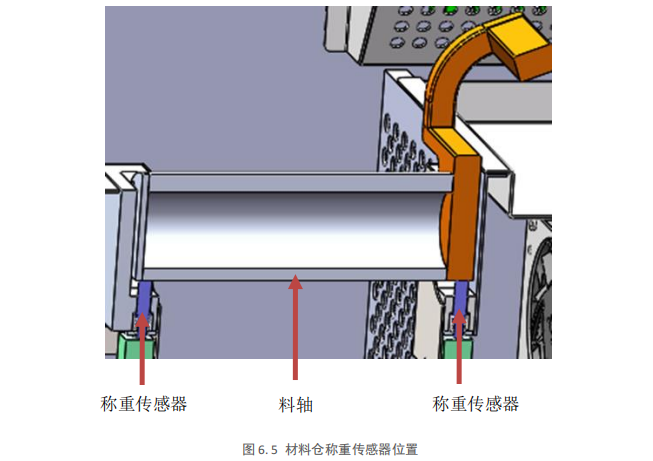

如图,料仓内的称重传感器上装载有料轴、料盘和材料,想要获得材料的准确重量,需

扣除料轴和料盘的重量。

¶ 6.3.1 准备工作

在校准之前,应该预先获取空料料盘的重量和整个料盘(带有材料)的重量。本说明书

中使用的空料料盘重量为 270g,整个料盘重量为 1300g,如下图 6.6 所示。

注意:料盘的重量可能会因为供应商而异。

¶ 6.3.2 称重设置和校准

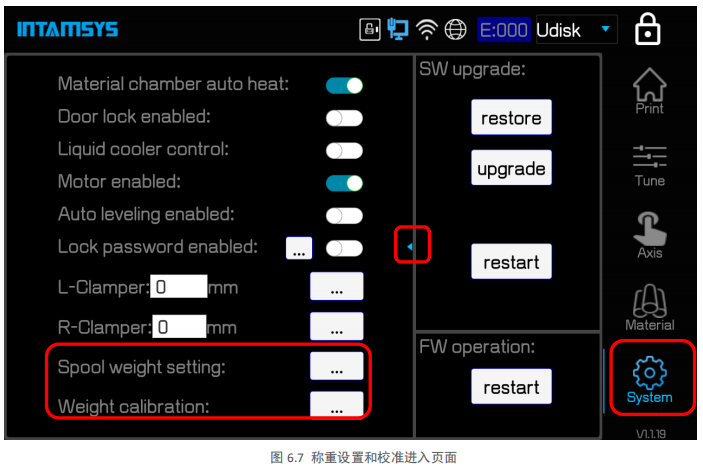

称重相关设置包括空料盘称重设置和称重设置,点击“System”>“◀”进入设置校准页面,如

图 6.7 所示

¶ 6.3.3 称重校准

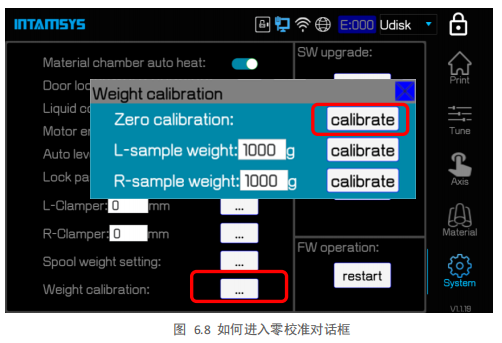

称重校准包含零校准(Zerocalibration)和料盘重量校准(Sampleweighcalibration)

¶ 6.3.4 零校准

1、点击 Weight calibration 右侧的“…”按钮,弹出下图 6.8 校准对话框

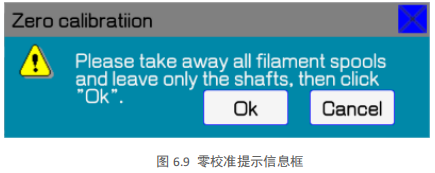

2、取走所有料盘只留下料轴,点击 Zero calibration 右侧的图标“calibrate”,弹出提

示框,如下图 6.9 所示,并点击“Ok”按钮,即完成 Zero calibration(零校准)操作。

¶ 6.3.5 料盘重量校准

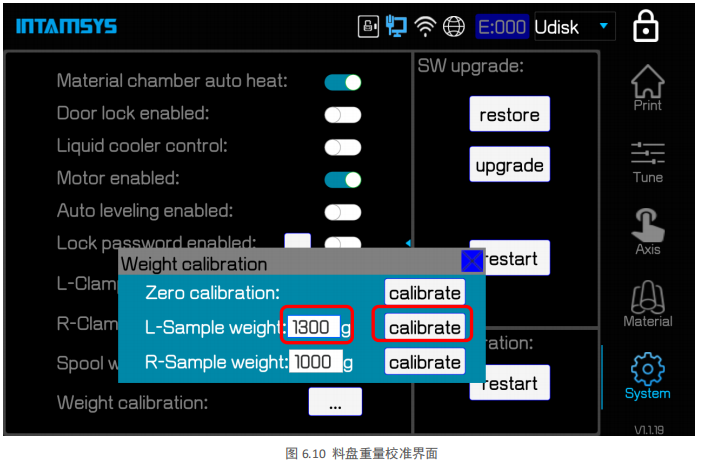

1、在料轴上放置已知重量的料盘,本指导使用的料盘已知重量为 1300g,并输入该料

盘的正确重量值(如校准左边称重模块,则放在左边料轴上),并在对应的输入框内输入该

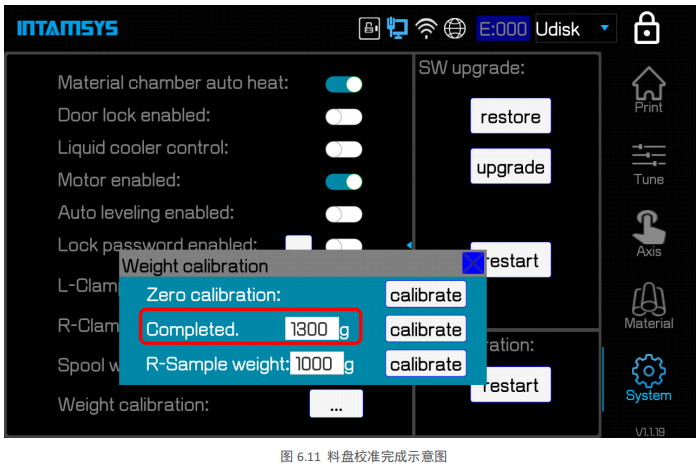

料轴的正确重量值,然后点击右侧的按钮”calibrate“,如图 6.10 所示。

等待几秒中后,显示”Completed.” 表示校准成功,如图 6.11 所示。

2,同样步骤可以校准右边料盘

3,校准完毕后,点击右上角“X”,退出当前校准。

¶ 6.3.6 空料盘重量设定

1、点击 Spoolweight setting 后的“…”按钮,进入空料盘重量设定界面如下图 6.12。

输入空料盘的重量(本指导空料盘重量为 270g),然后点击对应的“set”按钮,弹出对话框,

点“OK”即可设定对应空料盘的重量。

注:实际使用中左右空料盘重量可能会不一样

2,设置完成后,点“X”退出当前校准

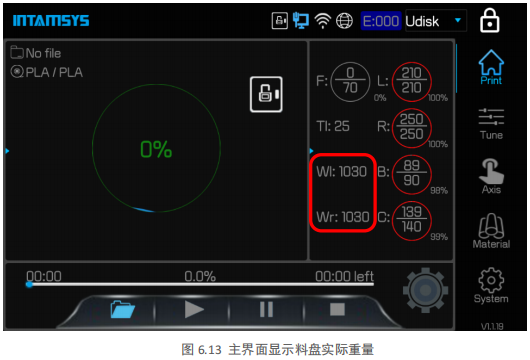

3,点击“Print”,主界面显示的重量 Wl 和 Wr 会减去对应设定的料盘重量,显示实际

剩余材料的重量。(最后重量误差范围 1%即为合格)如下图 6.13 所示

Note:下列情况下需要做校准:

1,新机器开箱后,需要校准。

2,更换称重模块后需要重新校准。

3,更换不同重量的空料盘,需要做校准

¶ 6.4 挤出机夹紧力校准

打印时,材料丝穿过可移动的驱动齿轮和固定的被动齿轮之间,其中驱动齿轮可以根据

打印机指令移动到左侧或右侧,左右两侧均有限位开关控制驱动齿轮移动的位置。

在 System(系统)界面中的 L-Clamper(左喷头夹紧值)和 R-Clamper(右喷头夹紧值)

可以对左右喷头的夹紧值进行设置,夹紧值代表驱动齿轮触发位置开关后再往前移动的距离,

单位为 mm。夹紧值的大小直接影响送丝的顺畅度。一般夹紧值越大代表主动轮和被动轮之

间的目标距离越小。但是,夹紧值须设置在合适的范围内,如果夹紧值过小,将导致材料欠

挤出;如果夹紧值过大,驱动齿轮会被材料丝弹开,驱动齿轮和被动齿轮距离反而会变大,

也将导致材料欠挤出。

夹紧值的校准,采用备件中的直径为 1.3mm 的钢棒作为校准基准,根据屏幕提示执行

夹紧力校准操作。以校准 L-Clamper(左喷头夹紧值)为例,步骤如下:

1.退出左喷头内的材料丝。(点击 Material(材料)按钮进入材料界面;点击 Set Temp(℃)

(设置温度)按钮,等待喷嘴加热;当温度到达设定值时,喷嘴中的材料已经熔化,长按“E↑”

按钮 3s 以上使材料回抽出喷嘴范围;最后关闭喷嘴加热);

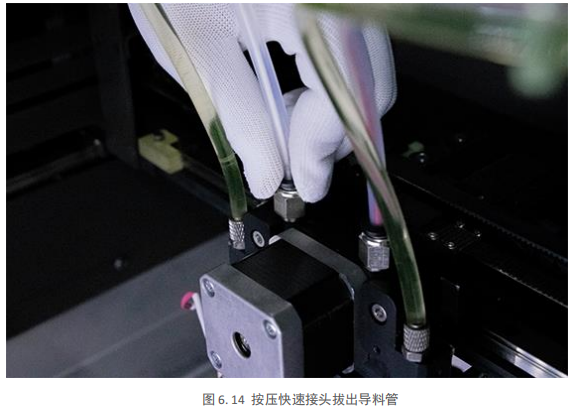

2.按压快速接头卡扣同时拔出导料管;

3.在 System(系统)界面中,点击 L-Clamper(左喷头夹紧值)显示框右侧的“Set”。此

时喷头重新切换到左喷头,夹紧力值刷新为 0。

4. 将夹紧力校准棒沿着材料丝的通道插入主动轮和被动轮之间。上下冲动校准棒同时点击

屏幕上的“←”按钮直至感受到校准棒刚刚接触两侧的齿轮为止,此时主动轮刚好到达合适位

置。然后点击屏幕上的“Set”按钮载入夹紧力校准值。

5. 校准完成。用斜口钳将材料丝前端不整齐部分减去,重新将材料丝转入左喷头,并将导

料管插入快速接头,加热左喷头将材料丝重新载入左喷头内。6. 右喷头夹紧力校准方法请

参考上述的左喷头校准方法。

¶ 7 维护

正确和经常的维护不但有利于延长机器的使用寿命,也可极大地提高您每一次的打印成

功率和成形效果,本章描述用户需要对 FUNMAT PRO 410 执行的各种维护任务。

¶ 7.1 每次打印前的检查

打印前做一些检查工作,可确保打印过程的安全,并提高打印成功率。

¶ 7.1.1 检查打印平台

检查平台玻璃:

1. 确保玻璃平面的清洁,如果有必要的话,需将玻璃拿到腔室外用水清洗玻璃表面,

然后擦干或烘干;

2. 将玻璃放回热床上,确保平台玻璃的四个接触凸点牢固无松动,并可靠地吸附到了

热床上的磁吸孔内;

3. 在玻璃表面均匀地涂胶。

¶ 7.1.2 清空打印腔室

加热后的腔室可能会将残留在腔室底板上的材料丝融化而粘在底板上,热床下方的腔室

内的杂物可能会占用 Z 轴的运动空间,所以在打印前请仔细将打印腔室内的杂物和材料碎屑

清理干净。

¶ 7.1.3 检查喷嘴

为避免喷嘴上的残余材料对打印作品的成形质量产生影响,应在每次开始打印前检查喷

嘴是否干净,否则需要先将喷头加热到残余材料的融化温度,然后再用木柄铜丝刷将喷头清

理干净。

¶ 7.2 每次打印完成后的维护

¶ 7.2.1 玻璃平台的清洁

打印完成后先将打印平台下降一定距离,再戴上手套把玻璃平台连同打印件从打印机中

取出,用铲子把打印件从玻璃平台上分离下来,将玻璃平台清洁干净后放回热床上。

¶ 7.2.2 喷嘴刷的清洁与更换

经过一次打印之后,可能会有一部分材料粘附在了喷嘴刷组件或其附近,仔细地将喷嘴

刷和其附近粘附的材料和其他杂物清理干净。

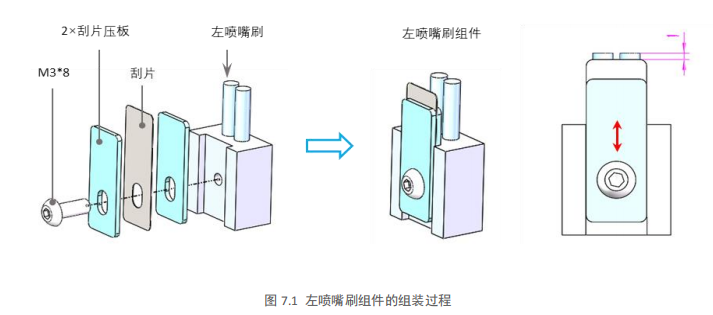

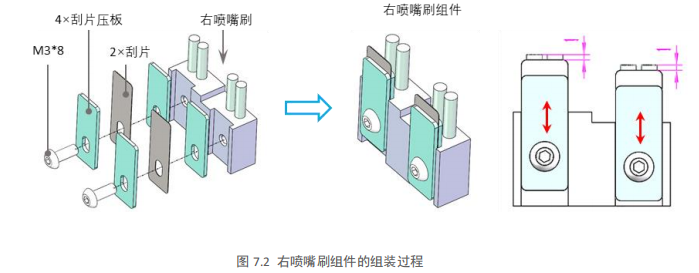

喷嘴刷组件由刮片和钢丝刷块组成,刮片用来在每次切换喷头后的开始打印前将喷嘴吐

出的材料丝切断,钢丝刷可以更进一步地将喷嘴刷的尖端清洁干净。若发现刮片产生了磨损

或变形,则需要更换一个新的刮片;若发现钢丝刷的刷丝内有清理不掉的、已经形成结块的

嵌入材料,则需更换一个新的刷块。刮片或刷块可单独更换,随机附件包里有六片刮片和左、

右刷块各一个,一旦用完赠件,就需尽快额外订购。

(1)更换左侧刮片或左侧刷块

左喷嘴刷组件的刮片或钢丝刷块更换时可参考如下图所示的组装过程,螺钉先拧至半紧,

调整刮片高度,使得刮片顶端低于钢丝刷顶面大约 1mm,然后锁紧螺钉。

(2)更换右侧刮片或右侧刷块

右喷嘴刷组件的刮片或钢丝刷块更换时可参考如下图所示的组装过程,由于右喷嘴可伸

缩,右喷嘴刷由两个高低不同的喷嘴刷和刮片组成,分别对应喷嘴伸出和缩回的两个位置,

螺钉先拧至半紧,调整刮片高度,使得刮片顶端低于其对应的钢丝刷顶面大约 1mm,然后锁

紧螺钉。

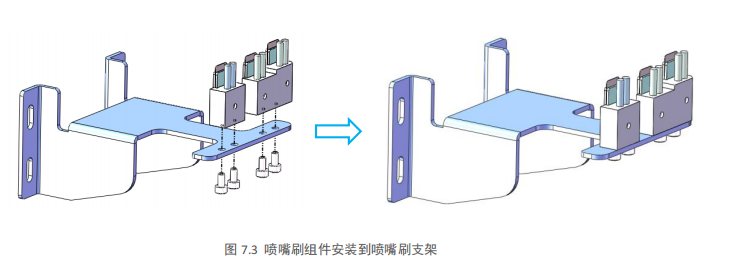

(3)安装到喷头刷支架上

更换完了刮片或刷块后可按如下图所示的组装过程将喷嘴刷块安装到喷嘴刷支架上。

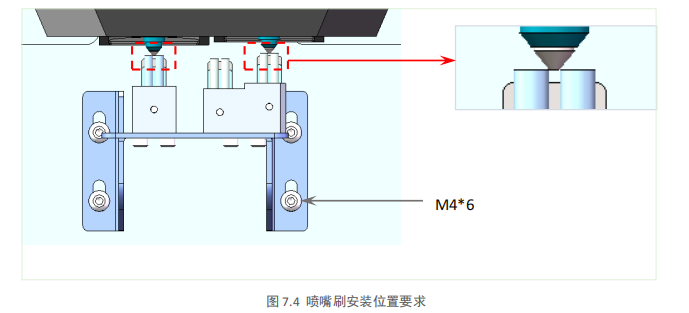

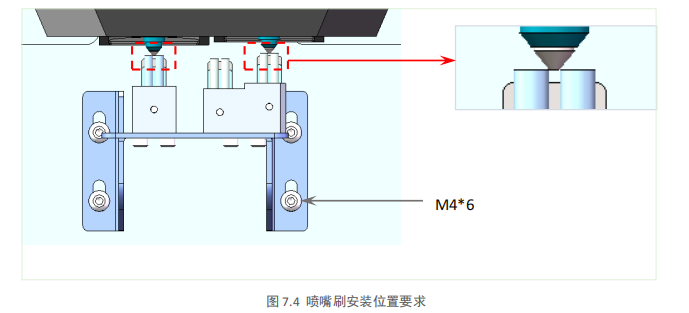

(4)将喷嘴刷组件安装到腔室内并调整

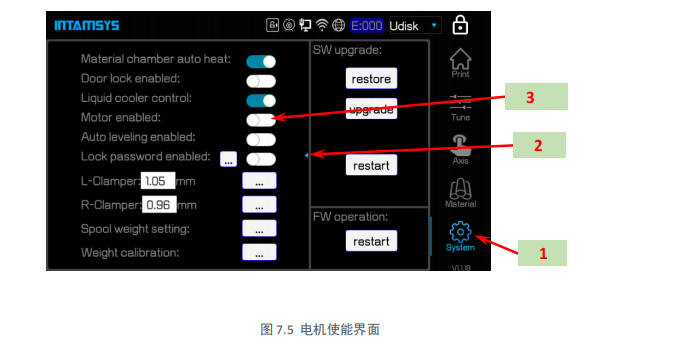

如下图,将喷嘴刷组件安装到腔室内,四个螺钉拧至半紧状态,通过屏幕操作先将左喷

头切换至活动状态,如图 7.5 使电机去使能,用手慢慢移动喷头使处于刮片之正后方,上

下方向调整喷嘴刷支架,使左喷嘴或右喷嘴的末端与钢丝刷的顶面大致重合,锁紧四颗螺钉。

通过屏幕操作,将右喷头切换至活动状态,使电机去使能,用手慢慢移动喷头使右喷嘴

处于中间刮片之正后方,如下图 7.6 所示,确认右喷嘴末端是否高于中间刮片的顶面大约

1mm,若小于 1mm,则可拆下右喷嘴刷块组件,按前面所述的方法将中间刮片向下微调。

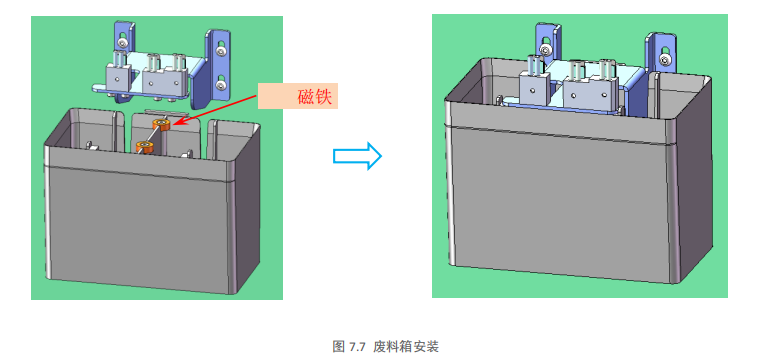

(5)安装集料盒

先通过屏幕操作将 Z 轴下降到合适位置,给集料盒的安装留出足够的操作空间,如下图,

集料盒上安装了两颗磁铁,把集料盒从下往上按图示的定位方法放到喷头刷组件的下方,靠

磁铁吸力固定,集料盒与喷头刷组件的前面平齐。

(6)确认集料盒与打印平台不干涉

集料盒装好后,通过屏幕逐步点动 Z 轴向上运动,当平台快要接近集料盒的时候把 Z

轴点动的步距减少为 10mm 或 1mm,一边点动 Z 轴向上运动一边观察平台与集料盒之间的间

隙,确认不干涉即可。

¶ 7.2.3 清洁腔室

打印过程中,喷嘴刷会将一些材料碎屑刮落到腔室内,每次打印完一个作品,都请仔细

将腔室内清理干净。

¶ 7.2.4 清洁喷嘴

每次打印完成后都应该检查喷嘴外表面是否粘上一些打印材料,长时间被残余材料所包

裹会影响喷嘴的使用寿命,也为了给下次的打印做更好的准备,请密切留意喷嘴表面是否清

洁,如果粘上了太多的残余材料,将喷嘴加热后用木柄铜丝刷将其清洁。

¶ 7.2.5 清洁集料盒

集料盒是用磁吸方式固定在喷嘴刷的下方,用来收集被刮片和刷子从喷嘴下切掉或擦掉

的材料碎屑。集料盒容量有限,在每次打印完一个较大或较复杂的双材料模型后都应将集料

盒从喷嘴刷组件向下拉出,并清空废料,然后按照 7.2.2 小节所述的方法重新安装集料盒。

¶ 7.3 定期维护

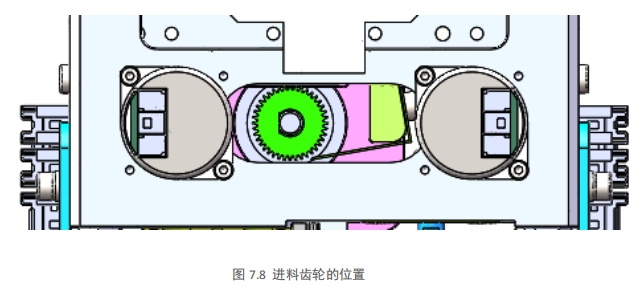

¶ 7.3.1 挤出机进料齿轮的清洁

长期使用后,进料齿轮的齿槽内后积攒越来越多的被切割下来的材料细屑,导致挤出机

的进给力下降。建议每一个月都拆下喷头前罩壳,检查一次进料齿轮的齿槽积料情况,如必

要则使用小铜丝刷或镊子之类的工具对每个齿槽进行仔细清理。

¶ 7.3.2 运动部件的维护

X 轴和 Y 轴的运动导向部件是直线导轨,建议对直线导轨每 6 个月补充一次全氟聚醚润

滑脂(补充 Y 轴导轨润滑脂时需拆卸机器的左、右侧的盖板)。

Z 轴的运动部件包括直线轴承和滚珠丝杠,建议每 6 个月补充一次全氟聚醚润滑脂(或

锂皂基润滑脂)(需拆卸机器的后盖板)。

对各处补充润滑脂之前,先将运动副的表面用无尘布蘸酒精擦拭干净,再在表面均匀涂

抹润滑脂。

¶ 7.3.3 腔室过滤网的维护

打印腔室左侧的加热夹层里装有空气过滤网,将加热夹层盖板的螺钉拧下,并拿出夹层

盖板,即可看到过滤网,建议每 12 个月检查或更换一次。

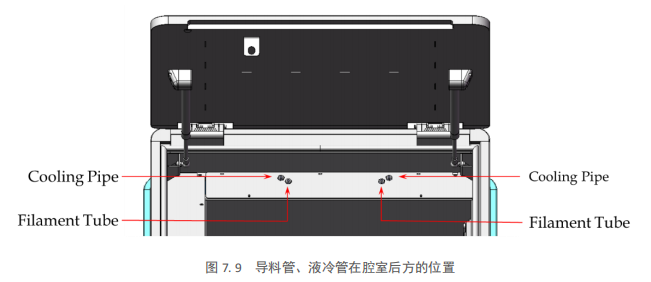

7.3.4 导料管和液冷管的维护

导料管和液冷管,特别是位于打印腔室内的部分,因工作在高温环境中,建议每 12 个

月更换一处,以免可能会出现的老化现象,导致其柔韧度下降。

如下图,在腔室上部,靠近后方的位置有四个快插接头,分别用来穿过并固定两根导料

管和两根液冷管,快插接头的释放盖位于机器后部,打开机器后背板,向上按住快插接头的

释放盖,从后方抽出相应的导料管或液冷管,然后再将新的导料管或液冷管换上。

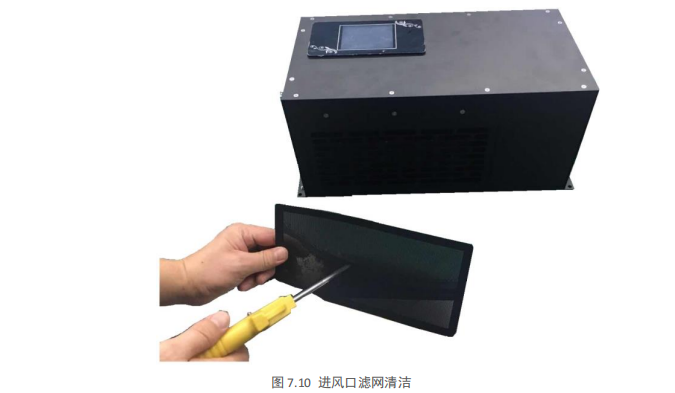

¶ 7.3.5 液冷单元维护

(1) 定期清理进风口滤网,取下磁吸防尘网后用气枪吹干净,建议一月一次,如下图所

(2) 定期更换循环液,建议 3 个月一次。排液时,同时进行管路清洗工作,具体操作为

“加液——机器短时间运行——排液”,反复进行 2 ~ 3 次。

¶ 7.4 其他

建议在一年质保期到期前由具有一定专业知识的人事对您的机器做一次全面的检查,检

查一下风扇、加热器、液冷机等器件是否仍然处于正常状态,如发现异常,请与我们的本地

代理商联系。执行这些检查时可能需要拆除保护部件,把需要检查的器件置于可观察的状态,

这具有一定的危险性,请注意安全。

机器固件和屏幕软件的最新版本可从下列网址获取:

https://www.intamsys.com/

¶ 8 故障排除

本章列举打印过程可能会出现的一些故障形式,以及每种故障出现以后所需要的故障排

除措施。

若您在按此用户手册执行操作的过程中遇到任何问题,请联系您所在地区的客户支持。

www.intamsys.cn

info@intamsys.com

关注我们,获取更多信息

上海总部

德国分公司

美国分公司

上海远铸智能技术有限公司

INTAMSYS TECHNOLOGY GmbH

INTAMSYS Technology, Inc.

地址:上海市浦东新区秀浦路

3188 号 E11

地址:Zeppelinstr. 35, 73760

Ostfildern Deutschland

地址:11479 Valley View Road

Eden Prairie, MN 55344

版权所有© 上海远铸智能技术有限公司,我们保留在不更新本出版物的情况下更改任何信息的权利。

Copyright © 2021 INTAMSYS Technology. All rights reserved. The information at hand is provided as

available at the time of printing, INTAMSYS reserves the right to change any information without updating

this publication