¶ 分层

“分层”具体是指层与层间的粘结不好,导致分离。分层或开裂现象会降低模型强度,影响表面质量。本章将与您一起讨论如何分层和开裂的原因,以及如何避免在打印成型种出现分层或开裂的现象 (图 - 1)。

¶ 1. “温度”

首先,我们从“温度”方向来分析分层开裂的问题。

FDM/FFF工艺是丝材层与层粘结沉积的过程。在层间粘结过程种,沉积新一层丝材时,喷嘴和材料重新加热前一层,使得两层材料可以更好的粘结。而当层间温度相对不足时,难以使两层材料完全融合,从而线条堆叠产生孔隙。因此轻则Z向强度降低,重则出现分层开裂现象。

- 从图 - 1.1 中我们可以看到,“第 1 层” 材料被挤出后,温度下降至130°左右,当“第 2 层”挤出成型时,“第 2 层”的挤出丝和喷头会升高“第 1 层”的温度,从而使两层材料能更好的熔融粘结 (图 - 1.2 & 1.3)。

|

|

|

|

- 对于一些成型温度较高的工程材料 和 高性能材料,需要维持腔室内一定的温度,使成型的模型既不出现塌陷,又不会使前一层丝材损失过多热量而降低其与下一层的粘结力。(图 - 1.4)

因此,良好的层间粘结需要正确的热量。那么,如果出现分层开裂现象,我们该如何在“热量”方向作调整呢?

- 喷嘴的打印温度。可以调高喷嘴打印温度,以增加热量。建议您每次可以增加5或者10℃来寻找合适的喷嘴打印温度。图 1.5

- 腔室温度。可以调高腔室温度,以减少前一层的热量散失。建议您在材料供应商提供的腔室温度基础上,每次可以增加5℃来寻找合适的腔室温度。图 1.6

- 丝材冷却风扇。可以适当降低丝材冷却风扇的功率百分比,从而降低挤出丝才的热量损失。图 1.7

|

|

|

|

¶ 2. 打印速度 & 流量

类似于温度对于分层问题的影响,不合适的打印速度&流量同样也会造成模型分层的问题,且不仅限于Z方向,还会出现在模型XY的壁上。

- 打印速度 - Z方向

当我们仅提高打印速度,而不提高流量时,挤出丝的线宽会变小,如此,上下两层的接触面变小,就有可能出现层间黏附不佳而分层 (图 1.8) 。或,当未做任何改动,但观察到分层部分的挤出丝线宽较小,线与线间存在间隙,则可以降低打印速度作尝试。图 1.8

- 打印速度 - X/Y方向

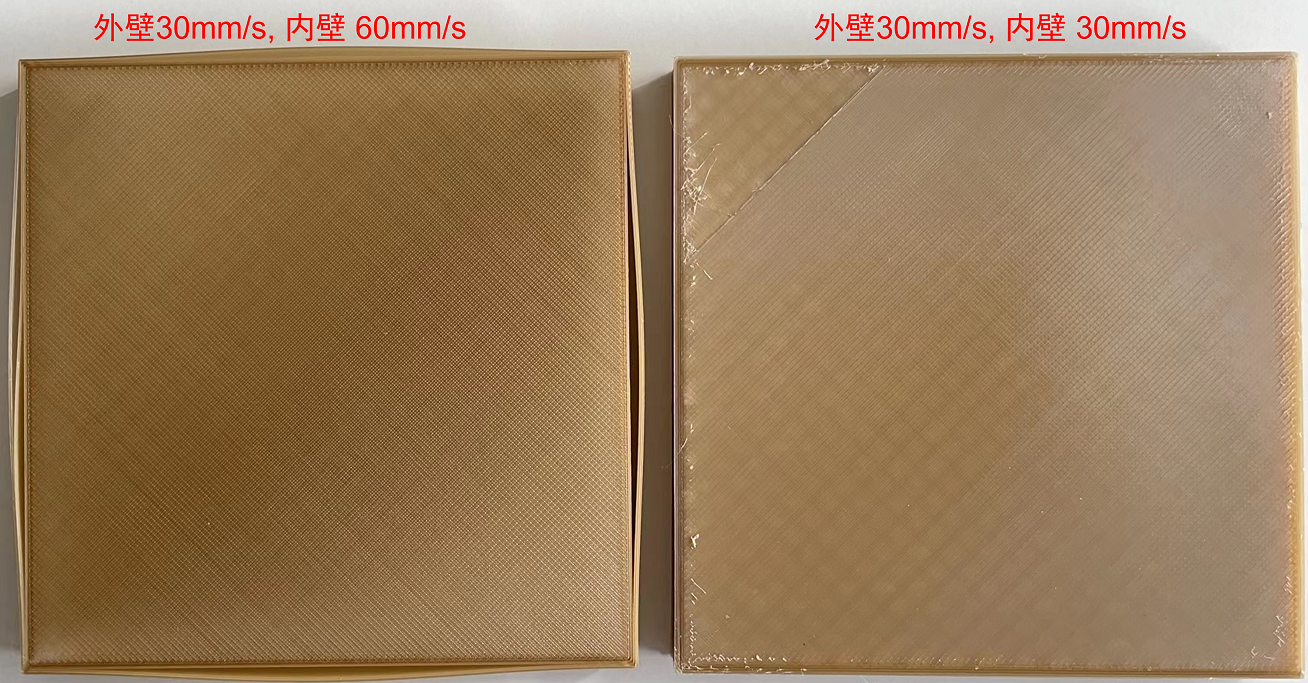

当内外壁的打印速度存在差异,内外壁的挤出丝线宽则会存在差异,从而可能导致内壁与外壁的挤出丝无法良好粘结。可适当降低内壁/外壁的打印速度以解决该问题(通常来说默认的外壁打印速度会壁内壁块,例如:图1.9)

|

|

- 打印速度 & 流量

若同时提高了打印速度 和 流量,则需要适当提高喷嘴的打印温度,因为单位时间内被挤出的丝材增多了,相对的单位体积的丝材获得的热量减少了。参照 上述“第一段 - 温度”的观点,丝材的热量决定了层间黏附的好坏,因此在打印速度&流量都提高时,需要适度提高喷嘴打印温度。

¶ 3. Z轴方向

- 打印平台的层间移动存在差异

若打印平台的层间移动存在差异,会造成层厚的变化,也会导致层间粘结不良。若不是每一层都有断层/分层现象,则可能是Z轴问题,Z轴松动导致的Z方向移动存在误差。需要检查Z轴电机及其支架的固定、驱动皮带松紧、打印平台固定螺丝等。

- 层高太高

解决办法:降低切片软件内的层高度。

大多数3D打印机喷嘴直径在0.3 ~ 0.5毫米之间,耗材从这个小洞突出,形成非常精细的紧密,产生细节丰富的打印输出。一般来说,要确认你选择的层比喷嘴直径小20%。例如,如果喷嘴直径为0.4mm,则不能使用超过0.32mm的层。否则,每层塑料都不能与下面的层正确粘合。适当的层高度通常设置在0.1-0.24mm(通常为0.1-0.2mm)之间,从而确保模型的表面精度。因此,如果发现印刷品裂开,层与层之间没有粘合,首先要确保层与喷嘴直径相匹配。请减少层,看看能否更好地粘合层。