¶ 腔温的作用

FDM/FFF工艺是丝材层与层粘结沉积的过程。在层间粘结过程种,沉积新一层丝材时,喷嘴和材料重新加热前一层,足够的热量和上下两层足够的温度才使得两层材料可以更好的粘结。而当层间温度相对不足时,难以使两层材料完全融合,从而线条堆叠产生孔隙。因此轻则Z向强度降低,重则出现分层开裂现象。

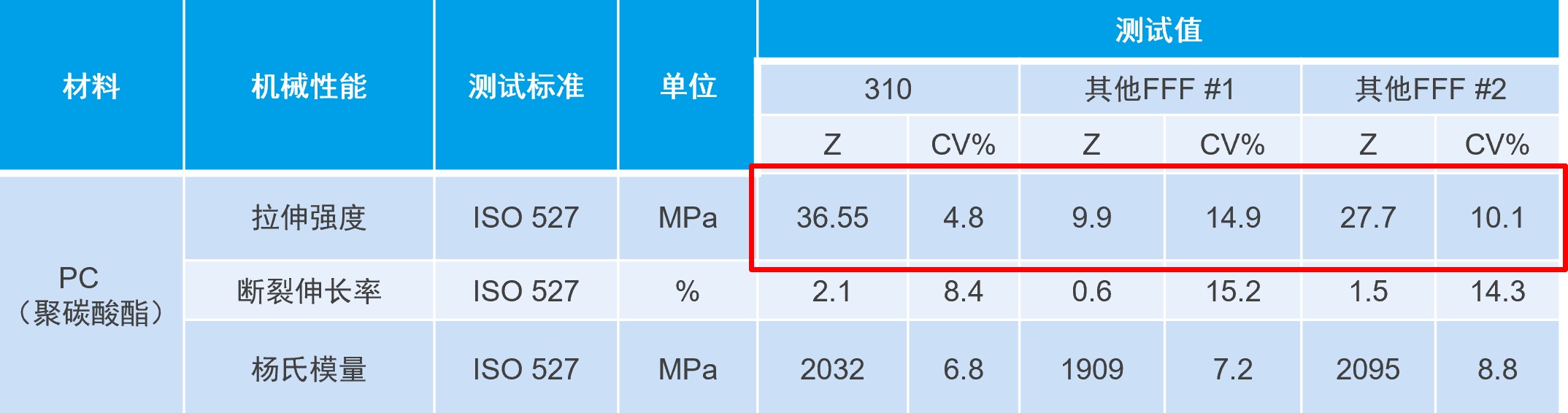

- 腔温对Z向强度的影响

通过实验测试能更量化的了解到腔温对Z向强度的重要性。下图中的样条采用FUNMAT PRO 310 设备 竖直放置打印,左边样条使用100℃腔温,右边样条则设置为无腔温打印。从数值上可以看到,有腔温打印的样条的拉伸强度远好于无腔温打印的样条。

- 腔温如何影响Z向强度

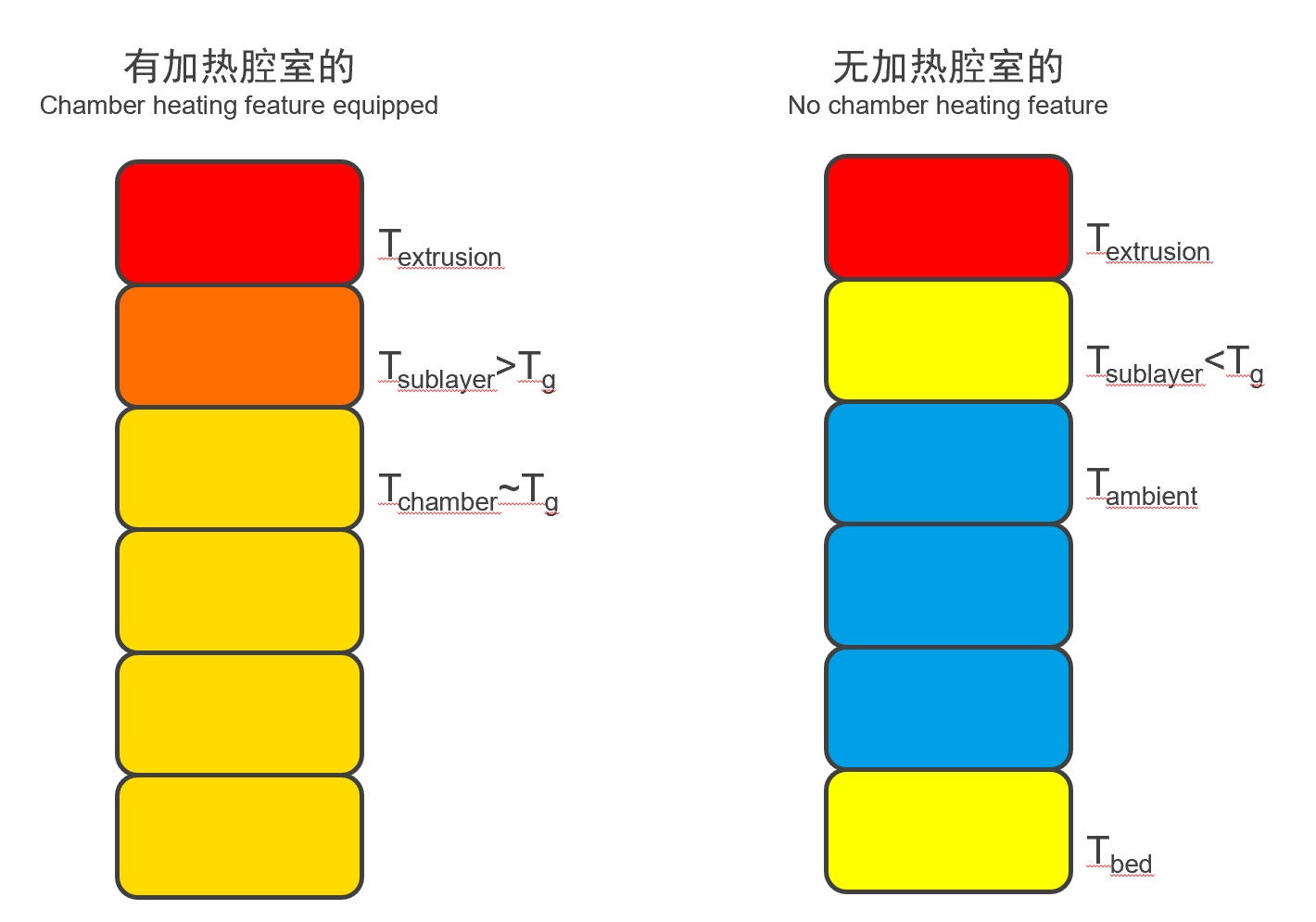

如果有腔温,从图 - 1.3 中我们可以看到,“第 1 层” 材料被挤出后,温度下降至130°左右,当“第 2 层”挤出成型时,“第 2 层”的挤出丝和喷头会升高“第 1 层”的温度,从而使两层材料能更好的熔融粘结 (图 - 1.4 & 1.5)。

如果没有腔温或腔温不够,则“第1层”材料的温度将下降的更多,可能直接接近室温(损失太多热量);而“第2层”的挤出丝和喷头无法使第一层材料达到足够使这两层紧密粘接的温度,故而粘接差导致Z向强度低。

|

|

||

|

|

||

对于一些成型温度较高的工程材料 和 高性能材料,需要维持腔室内一定的温度,使成型的模型既不出现塌陷,又不会使前一层丝材损失过多热量而降低其与下一层的粘结力。

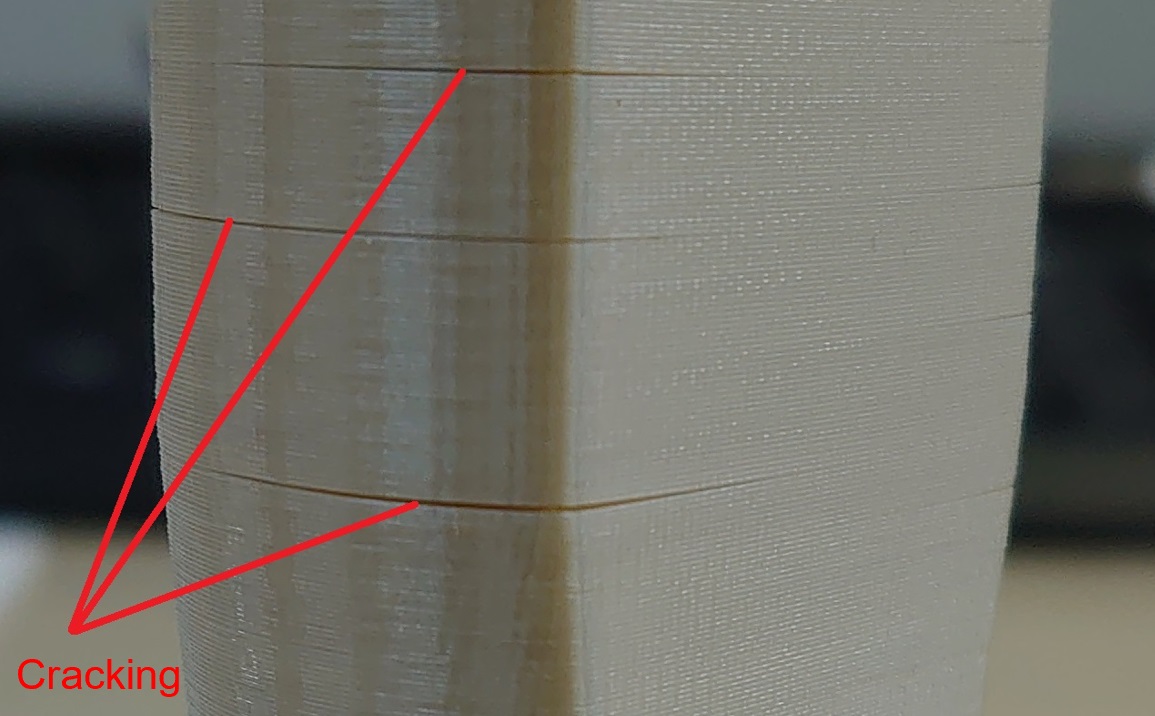

如下左图,有外包围和完全开放的3D打印机上打印ABS,在开启平台加热的情况下,有包围的腔室温度更高,不容易发生层间开裂现象。

又如下右图,PEI-1010需要的腔室温度一般都在200℃以上,当降级使用腔温最高90℃的设备打印PEI-1010时,会发生明显的层间开裂现象。

|

|

- 腔温对于底面翘曲的影响

同时在“腔室温度”与“打印平台加热”的共同作用下,可以避免模型在打印途中由于温度下降过多而发生收缩。如果打印平台温度及腔室温度不够,则当每层材料的收缩合力大于底部粘接力时,宏观上就会产生底面翘曲的现象。