¶ 支撑 和 悬垂角度

¶ 1. 为什么需要支撑

当打印材料下方悬空或下层打印材料无法支撑上一层的时候,就需要打印辅助层做为支撑,否则打印层就会塌陷。

¶ 2. 常见的支撑材料

常见的支撑材料可以分为三大类:自支撑、剥离型支撑材料 & 溶解型支撑材料(一般出现于多喷头打印设备)

1. 自支撑:一般为单喷头设备,使用模型材料本身作为支撑材料;在使用自支撑打印时,需要注意设置合适的支撑Z距离,以避免模型本体与支撑过度粘接,导致后处理时无法顺利剥离支撑材料。

2. 剥离型支撑:顾名思义,在打印完成后需要通过后处理,手动方式通过各类工具将与模型轻微粘附的支撑材料剥离。由于是两种不同的材料,他们之间并不会完全粘接,因此他们之间的支撑Z距离设置为“0”,同时后处理剥离支撑时也非常容易。

常见的剥离型支撑材料(远铸智能)如:

| HIPS | 适合ABS, PC, PC-ABS, PC-PBT, PC-FR, ASA 剥离型支撑 |

| SP5000 | PAEK类剥离型支撑,放在有机溶剂中软化易剥离 |

| SP5040 | 适用于PEI 9085的剥离型支撑 |

| SP5080 | 适用于PEI 1010和PPSU的剥离型支撑 |

3. 溶解型支撑:一般可以分为两小类,即:水溶性支撑材料 与 化学溶剂溶解型支撑材料

常见的水溶型支撑材料(远铸智能)如:

| SP3030 | 适配ABS+专用水溶支撑 | 水溶型支撑的耐温性普遍比剥离型支撑低,因而当打印主材料需要一定的腔温时,水溶型支撑更容易出现软化的现象,导致支撑部的强度降低。尤其在打印较大和较高模型时,可能出现支撑部弯曲、塌陷、甚至倒塌等现象。因此需结合实际应用情况,选择合理的支撑材料、支撑结构设置,甚至使用界面支撑方案,以避免此类现象。 |

| SP3040 | 适合ASA, PA, PA6-CF, PLA, TPU 95A,水溶,轻松剥离 | |

| PVA | 适合PA, PA6-CF, PLA, TPU 95A的水溶性支撑 |

常见的化学溶剂溶解型支撑材料(远铸智能)如:

| SP5000 | PAEK类剥离型支撑,放在有机溶剂中(乙酸乙酯)软化易剥离 |

¶ 3. 支撑的一般设置

|

开启or屏蔽支撑 |

|

|

|

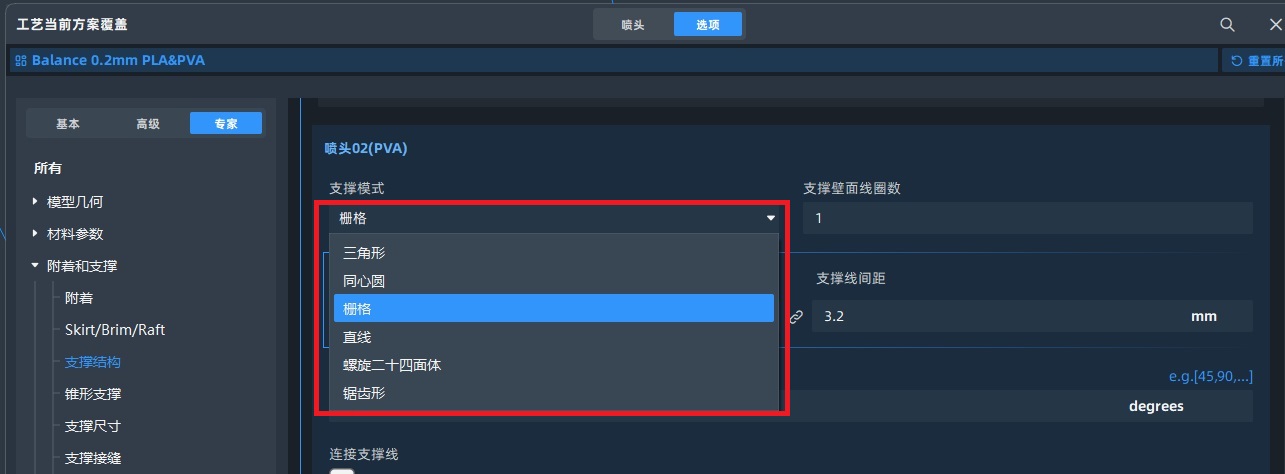

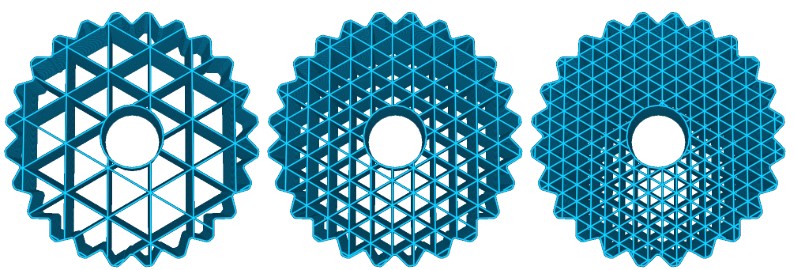

支撑模式

|

(不同的结构提供支撑不同的结构强度, 同时他们的剥离难度也各不相同)  |

|

|

支撑密度

|

支撑结构的密度越高,具有更强的支持,但是这些将更难去除并且需要更多的时间来打印   |

|

|

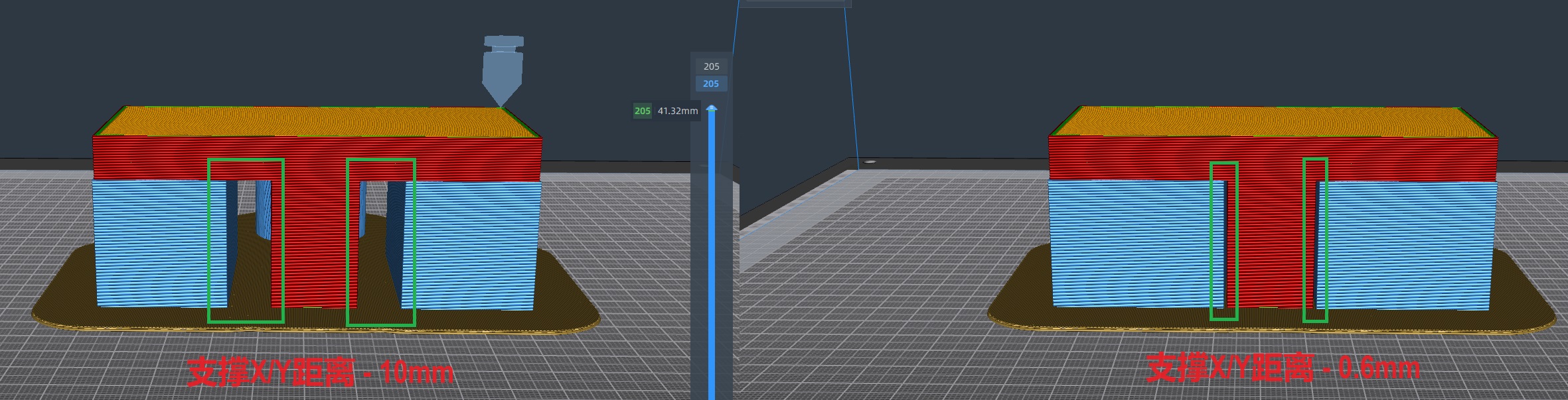

支撑X/Y 距离

|

在X&Y二维平面上,支撑距离模型的距离;与支撑剥离难易度及打印时间相关。同时需要考虑模型主材料的架桥能力,过大的设置可能导致底部没有支撑的区域出现塌陷现象。   |

|

|

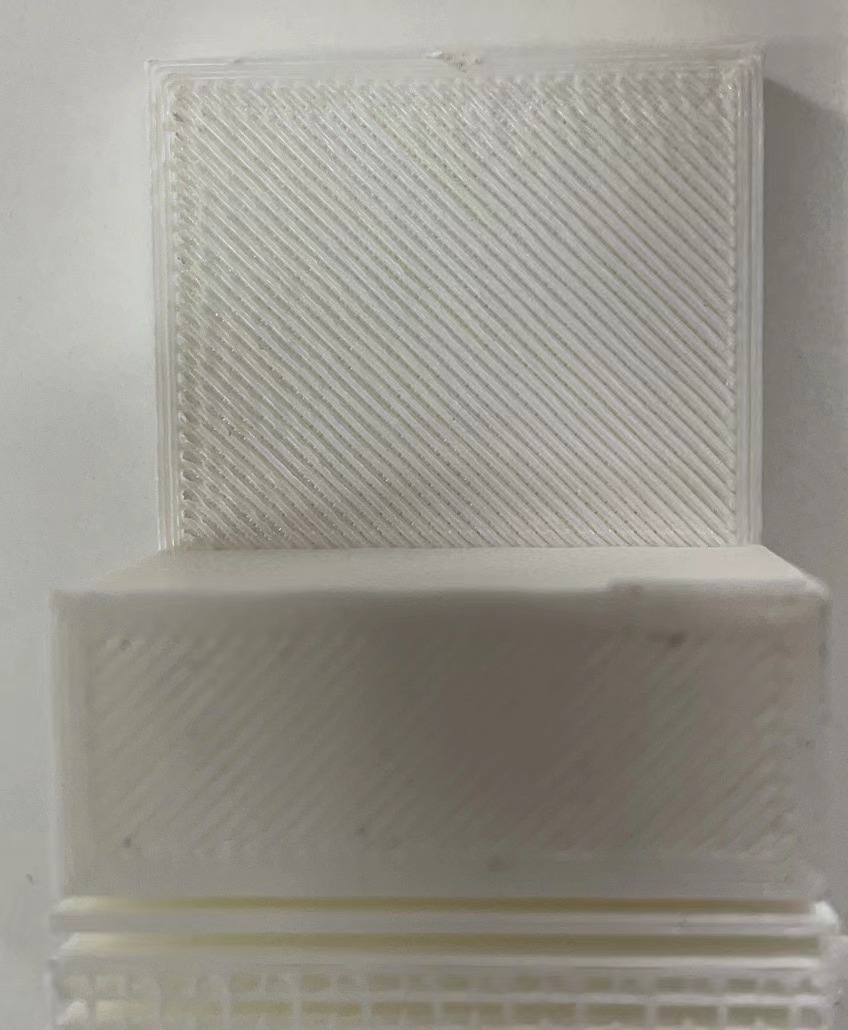

支撑Z距离

|

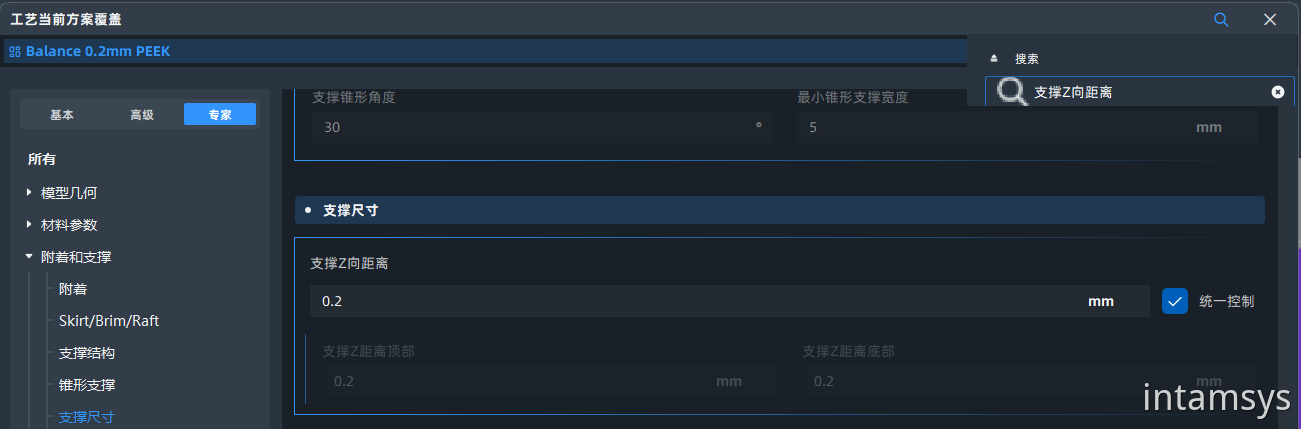

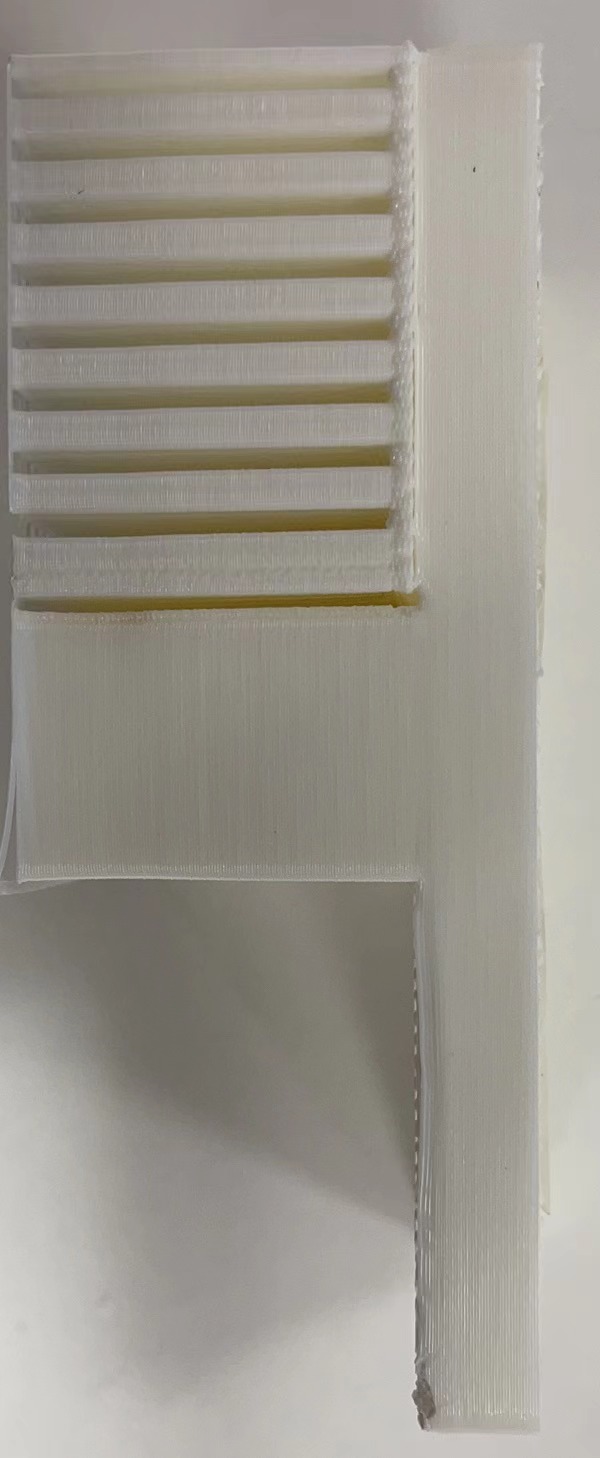

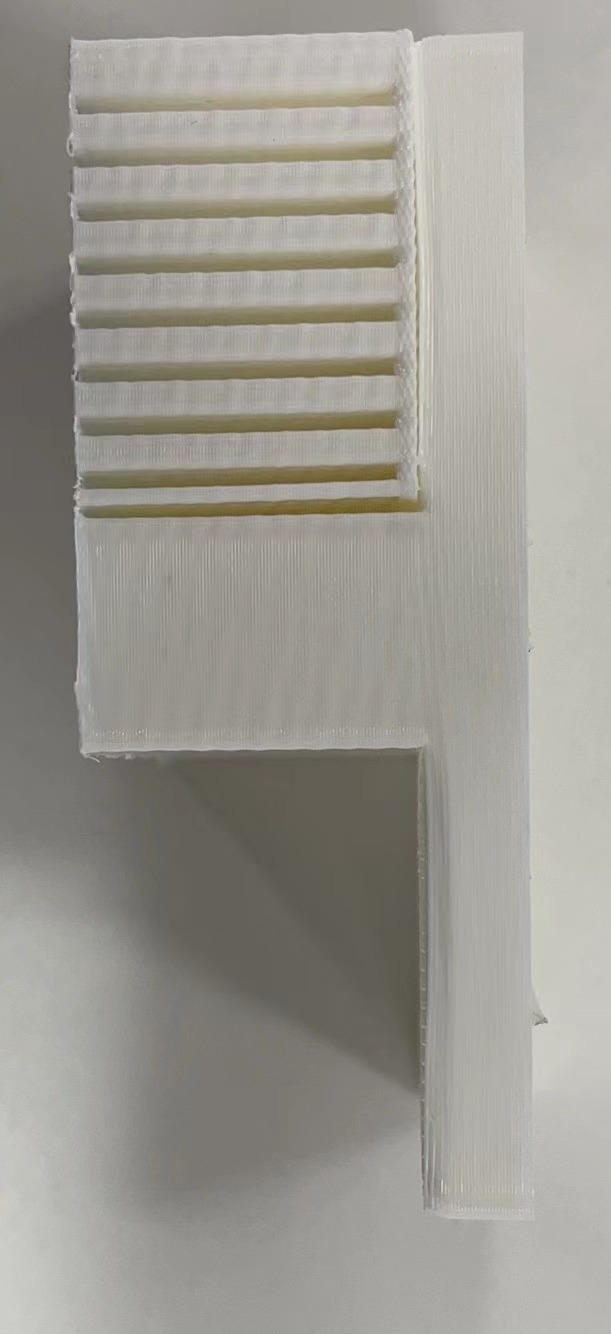

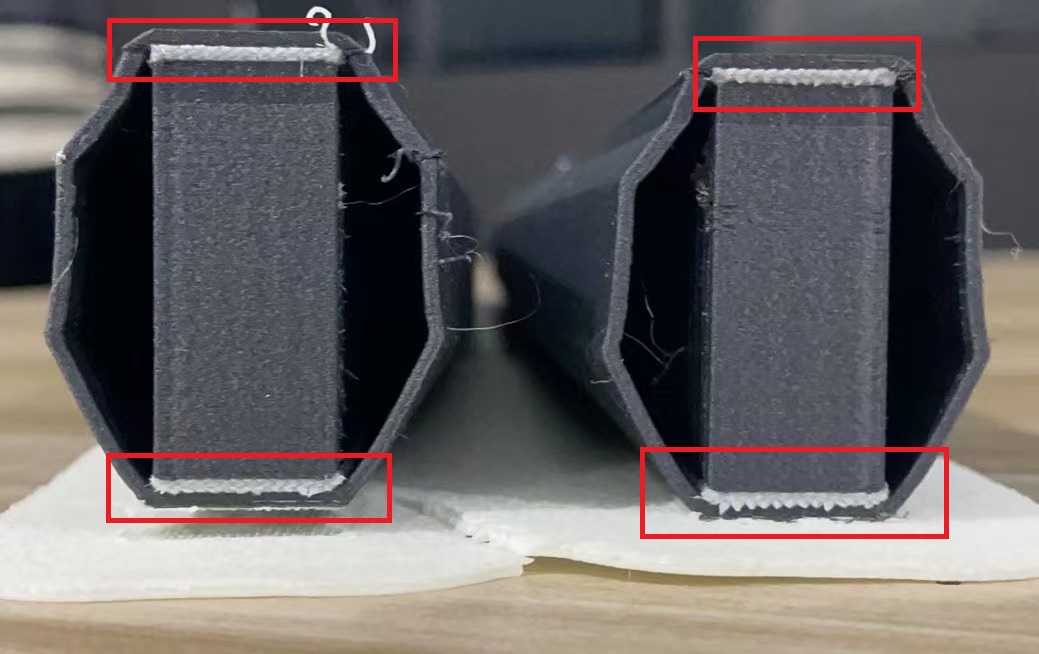

一般使用在单喷头打印机上。因单喷头打印模型时,模型主体和模型的支撑均由同一材料打印完成。而此设置,可使模型主体 和 支撑之间存在一定距离的间隙,从而降低模型面与支撑面的相互粘结,降低后处理时取出支撑的难度。 此处设置了一个非常明显的 “支撑Z距离”以直观的介绍该功能。下图中,左侧模型的“支撑Z距离”在工艺方案中默认设置为0.2mm(打印层厚也为0.2mm),可以隐约看到模型主体与支撑间有一条细缝。当将该值改为5mm后,从右图就能非常直观的看到支撑的变化。 |

|

|

||

|

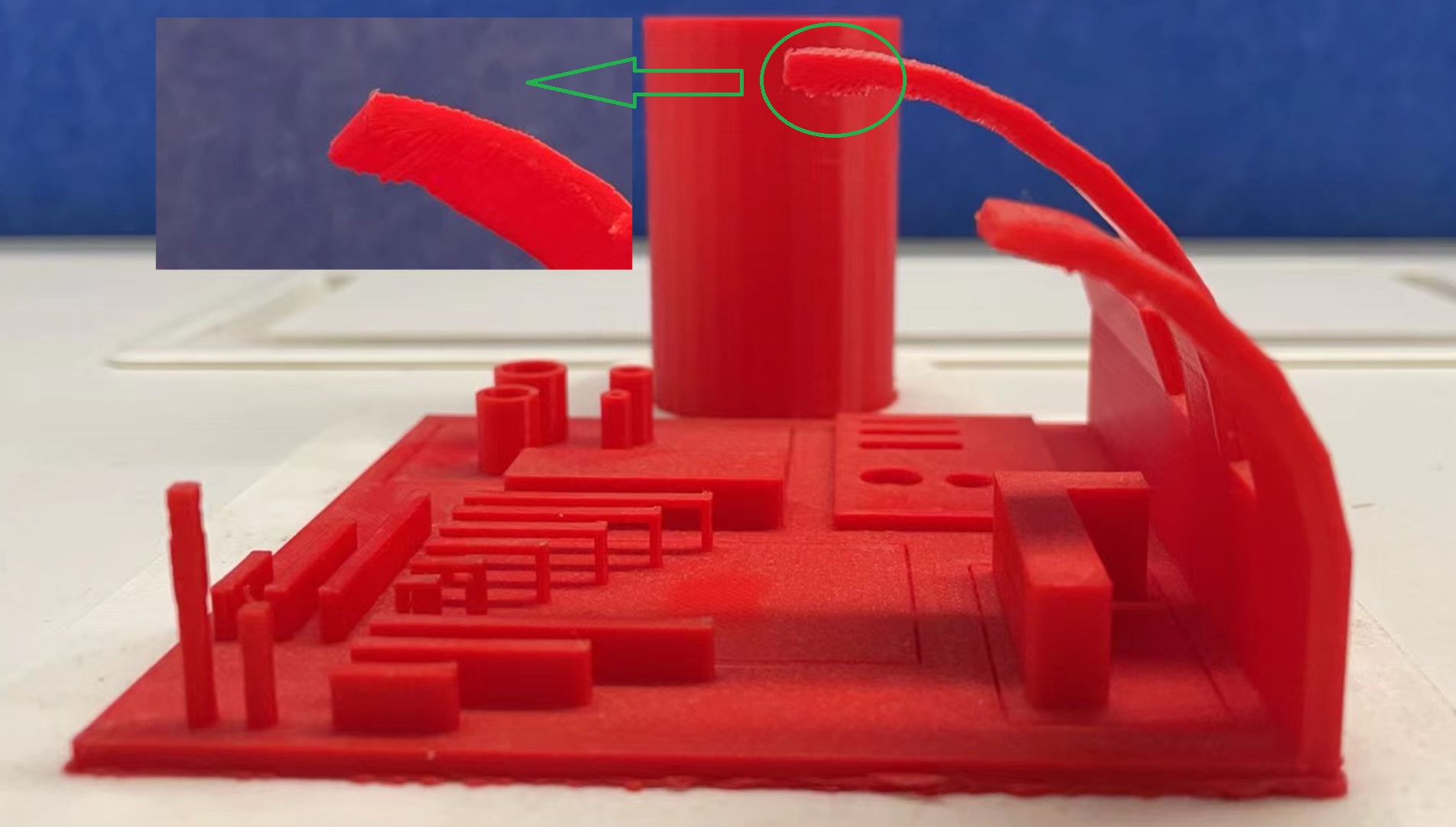

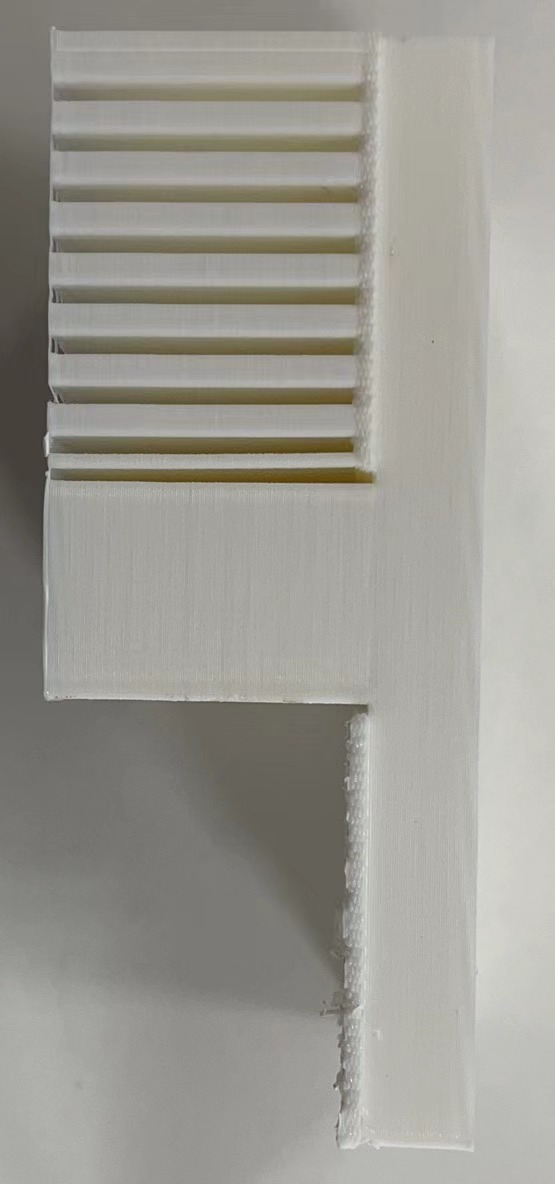

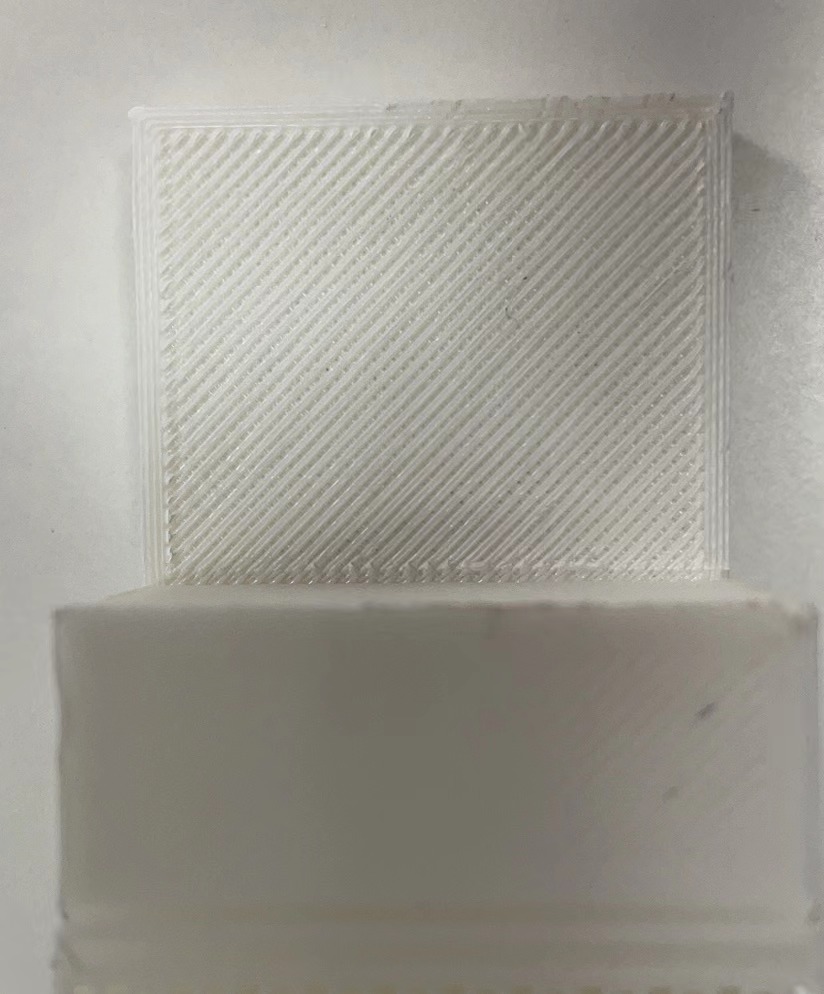

一般来说,如果使用自支撑打印模型,基本上大部分材料的工艺方案中的“支撑Z距离"都为一层的层厚,即0.1、0.15、0.2、0.25之间。但由于材料不同的特性及风扇等切片设置的不同,有些材料比较容易发生塌陷,致使与支撑接触的模型表面的表面质量欠佳(一般来说是便的粗糙)。因此,需要在表面质量、支撑效果、去支撑难度等方面做取舍。如果去支撑难度较大,可以适当增加“支撑Z距离”;如果需要比较好的表面质量,可减小“支撑Z距离”的值。 为更好的说明,此处打印了一个T型模型(ABS材质),支撑Z距离分别运用0.15mm(层厚0.15mm)、 0.2mm(层厚0.2mm)、0.3mm(层厚0.15mm)、 0.4mm(层厚0.2mm)。 支撑取出难易度: 0.15mm-较难去除,0.2mm-尚可,0.3/0.4mm非常容易。 模型与支撑接触面质量:0.15mm>0.2mm>0.3/0.4mm。同时,从图上可以看到,支撑距离0.3/0.4mm的模型与支撑接触的平面并不直,且能观察到轻微弯曲塌陷的情况。 |

||

|

支撑Z距离

|

支撑与模型连接缝 |

模型与支撑接触面质量 |

|

支撑Z距离0.15mm (层厚0.15mm)  |

支撑Z距离0.15mm (层厚0.15mm)  |

|

|

支撑Z距离0.2mm (层厚0.2mm)  |

支撑Z距离0.2mm (层厚0.2mm)  |

|

|

支撑Z距离0.3mm (层厚0.15mm)  |

支撑Z距离0.3mm (层厚0.15mm)  |

|

|

支撑Z距离0.4mm (层厚0.2mm)  |

支撑Z距离0.4mm (层厚0.2mm)  |

|

¶ 4. 界面支撑

如其名,支撑部分仅是一层界面。支撑所使用的主体材料为模型主材料,仅支撑与模型间的这一层界面使用的是支撑材料。

优点:

| 有一些支撑材料本身较软;或耐温性不是最佳,在腔温相对高,且支撑高度高的情况下,容易发生软化倒塌的情况。这些情况就可能致使打印失败 |

|

| 可降低打印时间(当模型斜面较少时,减少了喷头反复切换,同一层的模型主体和支撑均由主材料打印) | |

| 喷嘴溢料现象大幅改善,从而改善表面质量(当模型斜面较少时,喷嘴切换减少) |

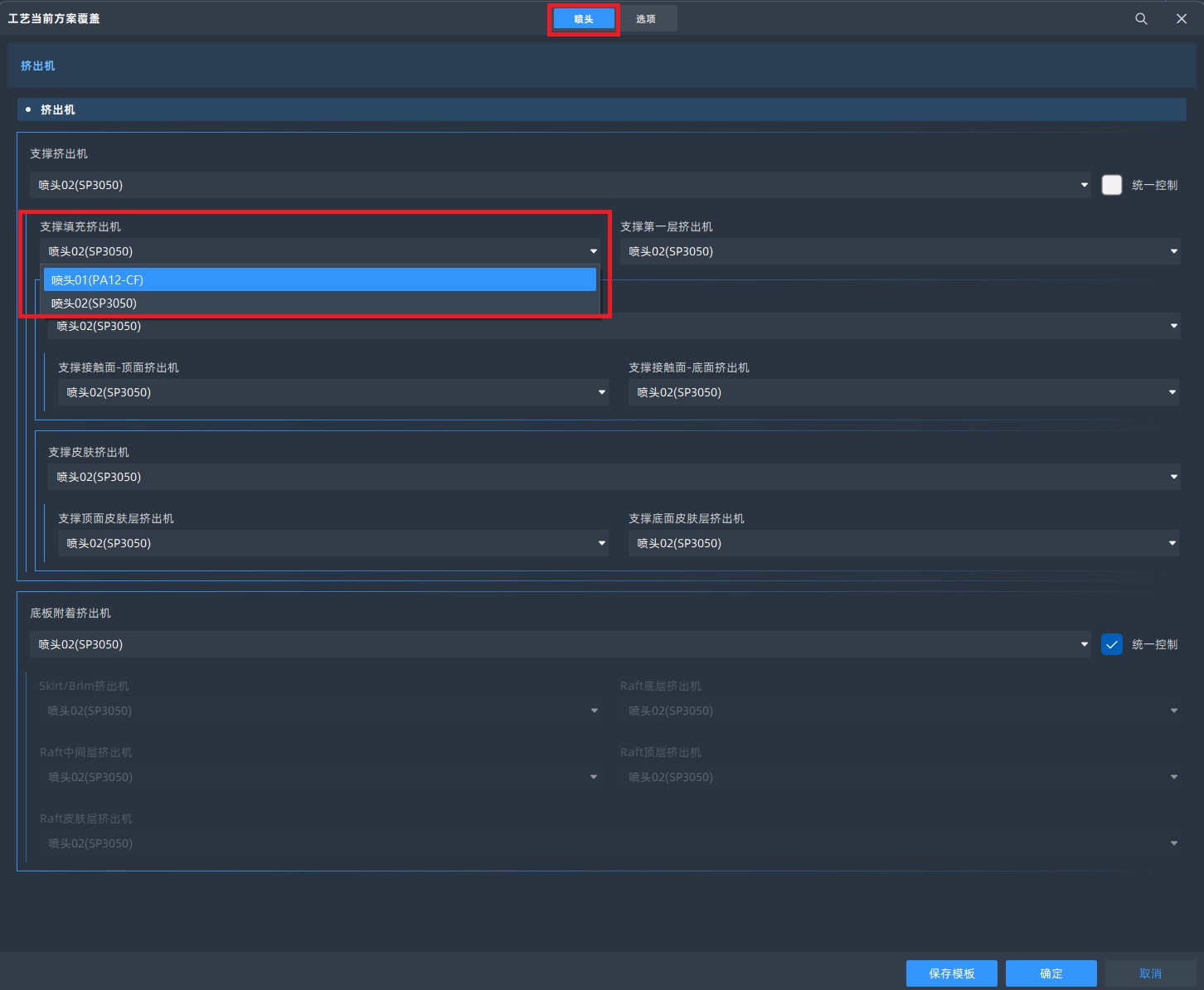

如何在切片软件内设置

| 在切片软件中选择完机型、材料、层厚工艺方案后,进入工艺方案详细设置,点击切换至“喷头”选项卡,并在“支撑填充挤出机”下拉菜单下,选择“喷头01”并点击确定,即可。 |

|

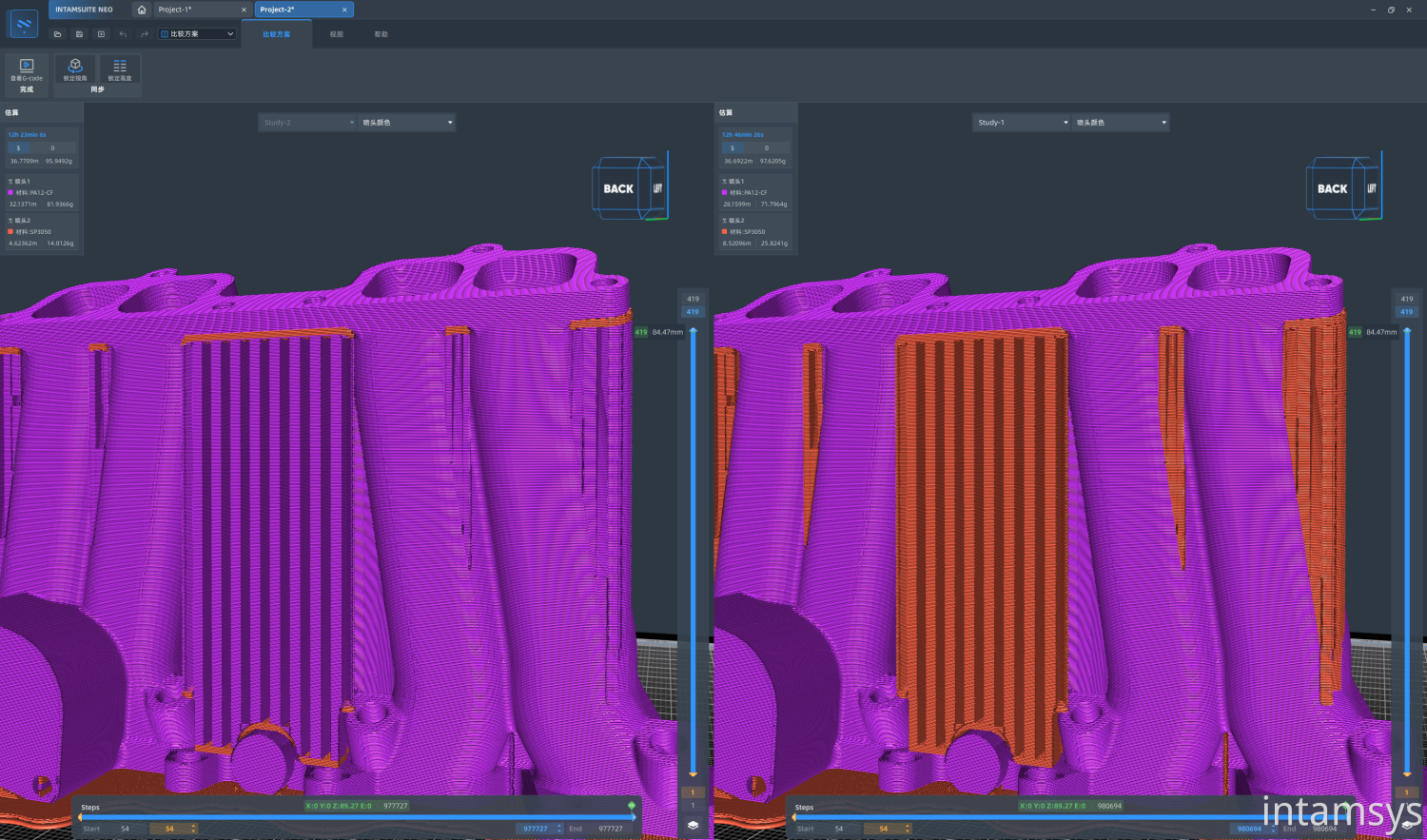

| 我们可以使用INTAMSUITE NEO切片软件中,两个不同切片设置方案的对比功能,直观的看到变化(如右图)。紫色部分为“喷头01” - 主喷头打印 ——界面支撑方案,橙色部分为“喷头02”- 副喷头打印 ——常规支撑方案。 |

|

¶ 5. 悬垂角度

支撑的好处显而易见,它可以使悬垂的模型结构得到稳定的打印成型,不至于塌陷。但它同样的增加了打印时间和线材消耗。

其实,不同种类的线材在打印成型时具有一定的架桥及悬垂能力。当悬垂区域的悬垂角度小于特定材料最大悬垂角度时,或可不添加支撑,模型同样可以成功成型,且由于没有支撑粘接,表面质量更佳。当然我们也可以自定义悬垂角度,来使切片软件根据自定义悬垂角度来自动生成支撑。

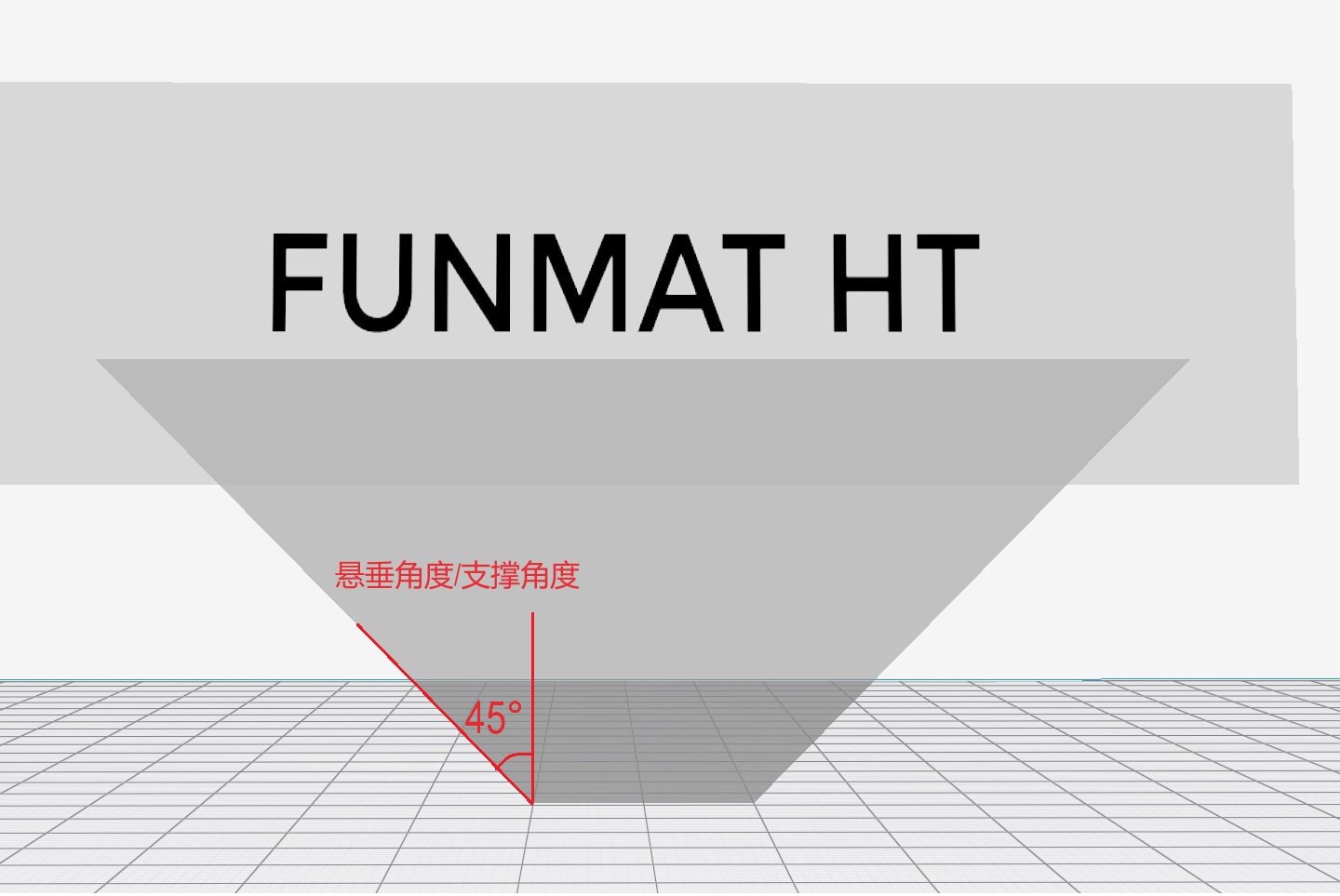

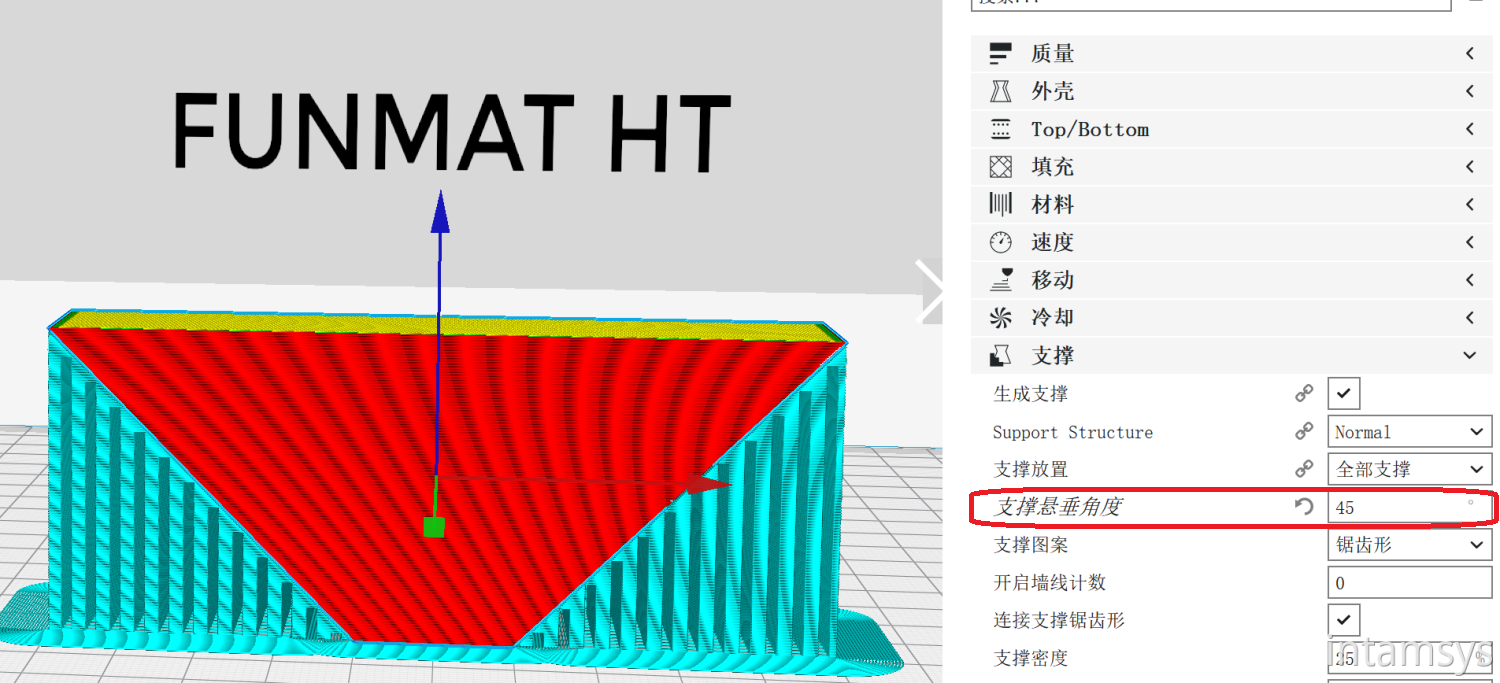

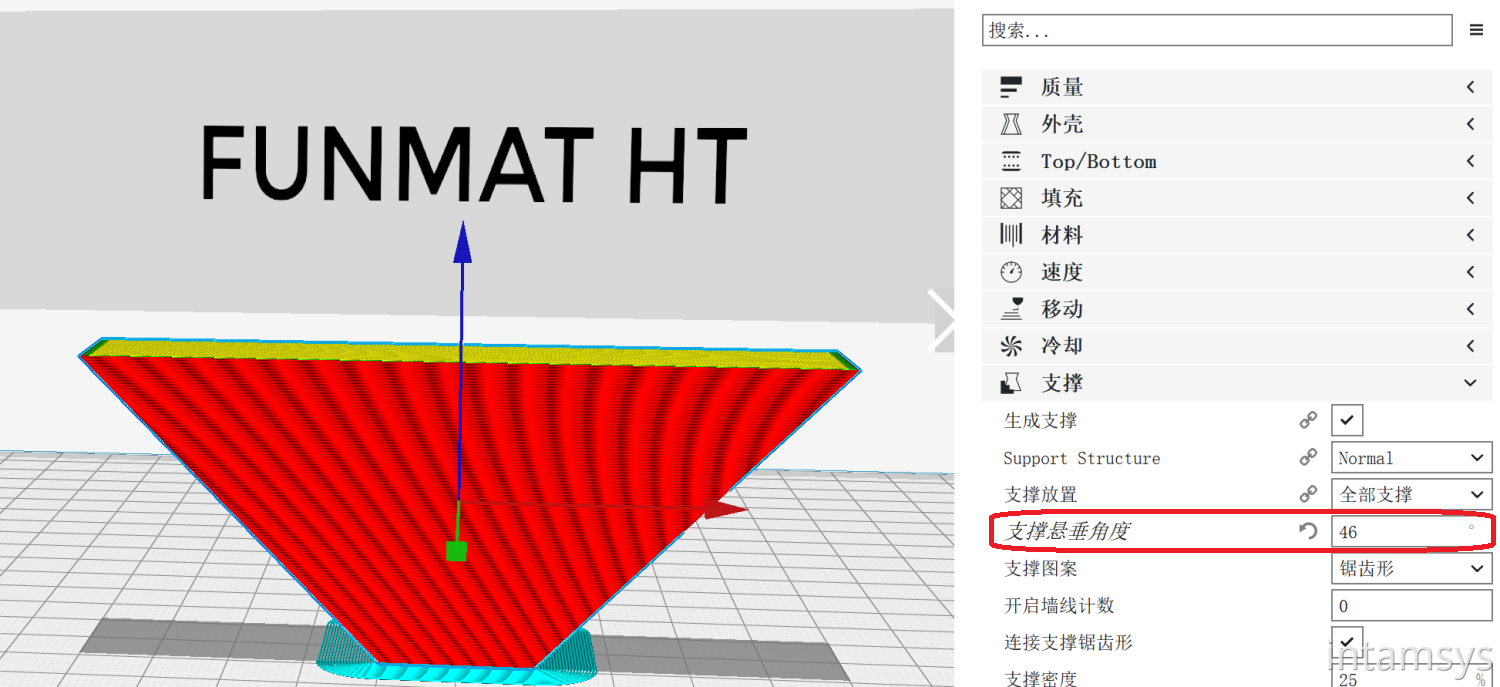

支撑(悬垂)角度设置可以决定模型的悬垂部分下是否生成支撑。如下图模型中红色标注的这个悬垂角为45°,当切片软件内悬垂角设置>45°,即允许生成支撑的悬垂角 > 实际模型的悬垂角时,不会生成支撑(如图 - 2);而当切片软件内悬垂角设置≤45°,即允许生成的支撑的悬垂角 ≤ 实际模型的悬垂角时,生成支撑(如图 - 3)。

由于不同材料的架桥能力及喷嘴冷却风扇风速设置等的不同,切片软件内默认的悬垂角度会随材料种类变化而变化。应当以实际情况(悬垂的长度,材料的种类,喷嘴冷却风扇速度设置等)进行更改,以节省打印时间。

|

|

|

|